Приложение 3. Технические указания для строительства небольшой термической камеры

Основные положения. В личном хозяйстве, где используется преимущественно ручной труд, целесообразно строить термическую камеру с площадью пола 30-35 м2 монолитным способом из традиционных строительных материалов - кирпича, песка, цемента, известкового раствора, арматурной стали и др.

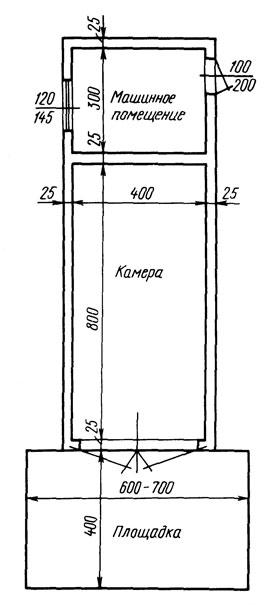

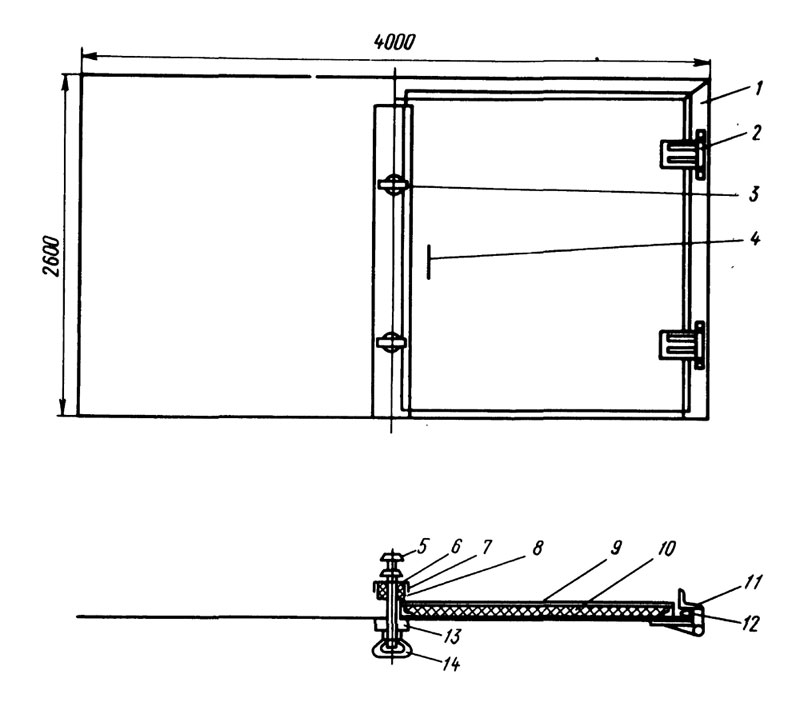

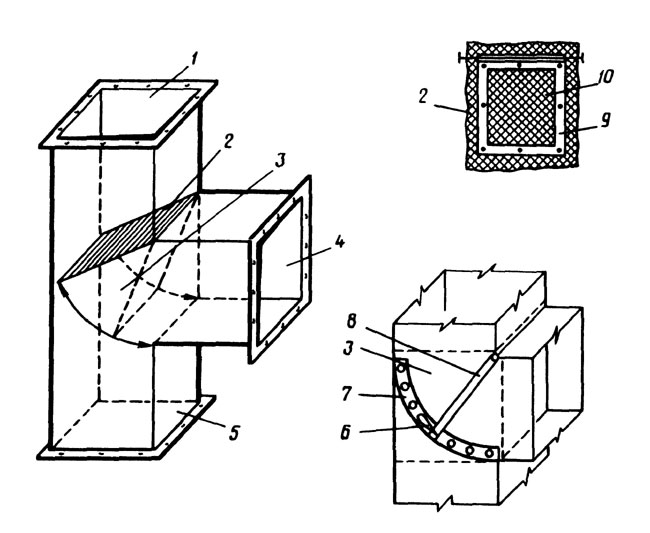

Рис. 75. Элементы небольшой термической камеры, используемой в качестве примера в Приложении 3

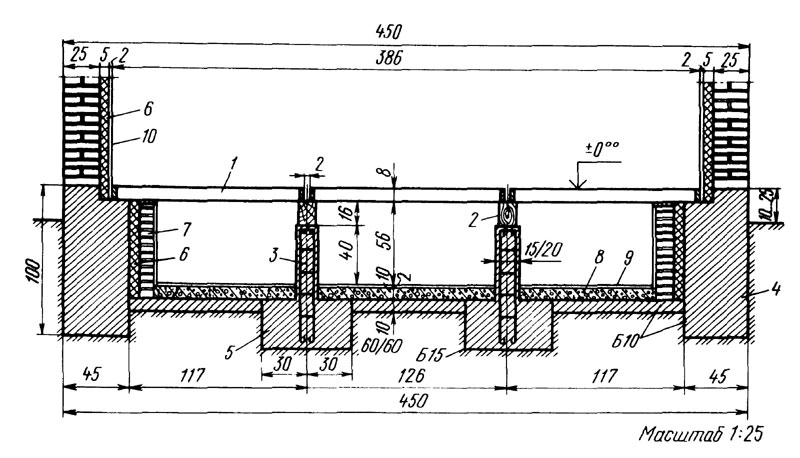

В качестве примера здесь будет рассмотрена камера шириной 4 м, длиной 8 м и высотой 3 м, т. е. площадью 32 м2, углубленная в землю до уровня решетчатого пола и открываемая с одной стороны. Машинное отделение расположено по длине камеры (рис. 75). Фундамент изготавливают из бетона или бутобетона. Одновременно строят и железобетонные колонны, на которые позже будут уложены несущие балки и колосниковые решетки решетчатого пола (рис. 76). Колонны располагают в два ряда по 4 или 5 шт. в ряду.

Рис. 76. Поперечный разрез плана фундамента небольшой камеры: 1 - деревянная колосниковая решетка (решетчатый пол); 2 - несущая деревянная балка размерами 16 X 14 см; 3 - железобетонная свая размером 15X20X40 см, армированная прутками диаметром 10 мм, и со встроенными усиками диаметром 6 мм через 20 см (сваи через 2-2,5 см в два ряда в продольном направлении) ; 4 - фундамент в свае; 5 - фундамент на сваях размером 60 X 60 X 30 см; 6 - стиропор толщиной 5 см; 7 - кирпичная стена толщиной 12 см; 8 - керамзитобетон или шлакобетон толщиной 10 см; 9 - цементная стяжка; 10 - асбестоцементная штукатурка

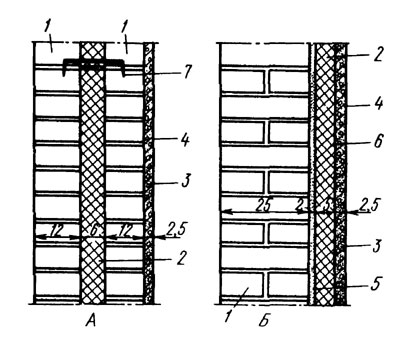

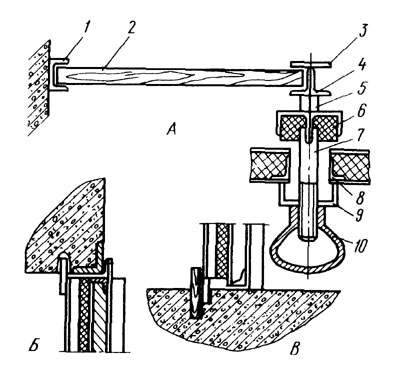

Стены камеры строят из пустотелого кирпича, лучше всего из четвертных кирпичей, но можно и из обычных кирпичей размером 250 X 120 X 60 мм, на цементно-известковом растворе. Можно применять два типа стен (рис. 77): а) пустотелые стены со встроенной теплоизоляцией; б) сплошные стены с теплоизоляцией, выполненной в виде облицовки с внутренней стороны.

Рис. 77. Поперечный разрез стены термической камеры в двух вариантах: А - со встроенной теплоизоляцией; Б - с изоляцией, нанесенной в виде облицовки: 1 - кирпичная стена на известково-цементном растворе; 2 - стиропор толщиной 5 см; 3 - асбестоцементная штукатурка толщиной 2-2,5 см; 4 - пароизоляция; 5 - прокладка из известково-цементного раствора толщиной 1,5-2 см; 6 - сетка Рабитца; 7 - металлические скобы по 1 шт. на линейный метр в два ряда по высоте стены

Чаще всего изготавливают стены по второму способу, при котором потери тепла меньше. В камере, построенной этим способом, легче и эффективнее поддерживать технологический режим.

Потолок камеры и машинного помещения представляет собой железобетонную плиту, изолированную внизу. Стены изготавливают посредством обвязочных железобетонных поясов и одной усиливающей обвязочной балки в середине камеры. Строительные работы выполняют в такой последовательности: опалубка, сетка Рабитца, стиропор, арматура, которую в некоторых местах еще при отливке связывают с мелкоячеистой проволочной сеткой.

Армирование железобетонной плиты делают в зависимости от вида постоянных или временных нагрузок (собственная масса и снег). Арматурный план должен составить специалист-строитель.

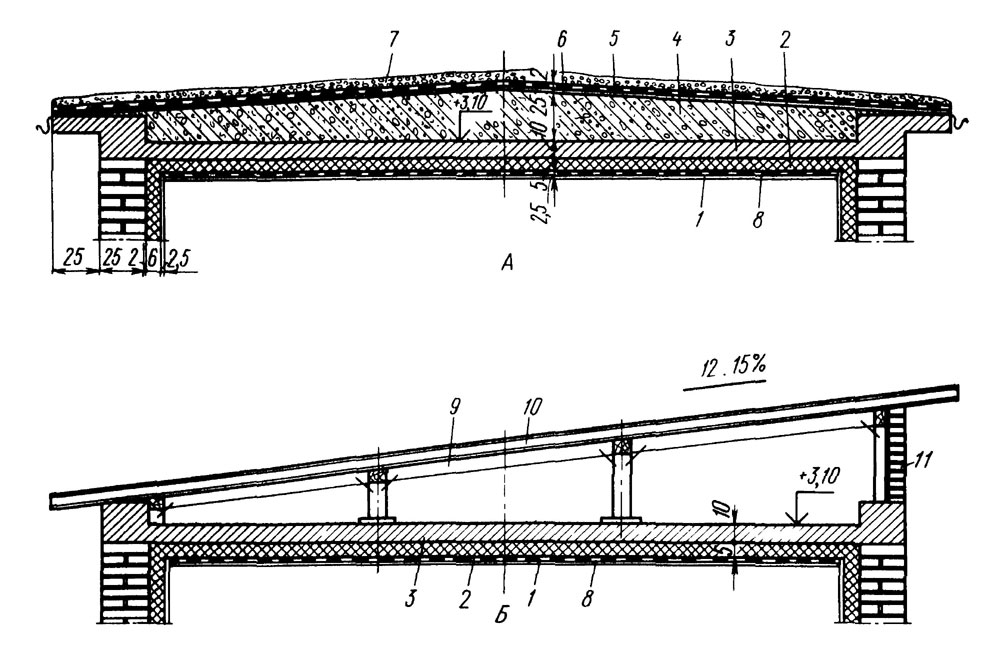

На рисунке 78 представлены элементы потолка вместе с кровельной конструкцией.

Рис. 78. Конструкция крыши в двух вариантах: А - двускатная крыша без чердачного помещения; Б - односкатная крыша с чердачным помещением: 1 - сетка Рабитца; 2 - стиропор; 3 - железобетонная плита толщиной 10 см; 4 - утеплитель из шлакобетона, керамзитобетона или перлитобетона, уложенный с наклоном; 5 - цементная стяжка; 6 - трехслойная гидроизоляция из битума; 7 - покрытие из войлока или алюминиевой пудры; 8 - асбестоцементная штукатурка; 9 - деревянная конструкция; 10 - обшивка из жести или этернита на дранке с уклоном 12-15%; 11 - кирпичная стена толщиной 12 см

Крыша может быть с односкатным или двускатным уклоном и построена одним из двух способов, показанных на рисунке 78. Более легким является второй вариант, но он требует использования древесины, которая является дефицитной. В районах с суровой зимой пустоты между противоположными балками потолочной плиты можно заполнить перлитом в массе (насыпью) и обеспечить дополнительную теплоизоляцию потолка. Перлит покрывают полимерной пленкой, которую надежно прикрепляют. Если крышу строить из 1/2 кирпича, то обеспечивается и воздушная "подушка", которая еще благоприятнее отражается на теплоизоляции камеры.

Теплоизоляцию (облицовку стен) можно сделать традиционным способом в такой последовательности: забивание в стены арматурных выпусков толщиной 6 мм; закрепление стиропоровых плоскостей на арматурных выпусках; закрепление и натягивание мелкоячеистой сетки на стиропоры с помощью скоб из проволоки; оштукатуривание асбестоцементной штукатуркой толщиной 2-2,5 см.

Грибоводу, который сам будет делать теплоизоляцию камеры, более доступен следующий способ: грубое оштукатуривание стен (набрызг) цементно-известковым раствором 1,5-2 см; на следующий день нарезка из стиропоровых плоскостей кусков размером 50 X 50 см; наклеивание пластин стиропора на грубо оштукатуренные стены с помощью сильно концентрированного цементного раствора, можно с добавлением клея С 200; на следующий день наносят асбестоцементную штукатурку непосредственно на стиропор; начинают с нижнего края стены и постепенно наносят на кольцевые пояса от 20 до 30 см. Такую же штукатурку наносят и на сетку Рабитца на потолке.

Пароизоляцию стен и потолка можно провести различными способами: жидким стеклом, эпоксидной смолой или наклеиванием полимерной пленки и др. Самым легким и наиболее доступным в личном хозяйстве является использование смеси из цемента и пластмассового клея типа С 200. Пароизоляцию выполняют в два этапа. Сначала клей разводят водой (50 %) и наносят на стены раствор щеткой. После этого готовят раствор из цемента и клея в равных весовых частях, перед нанесением раствора на стены и потолок его разбавляют водой, но не более чем на 50 %. Для шпаклевки раствор готовят гуще и в небольших количествах, чтобы он преждевременно не затвердел. Такой раствор используют и для текущего ухода за пароизоляцией. В процессе эксплуатации камеры стены ее периодически осматривают и все трещины, царапины и места с отпавшей штукатуркой "ремонтируют" с помощью шпателя или кисти-ручника.

Рис. 79. Двойная металлическая дверь с разделяющей металлической шпросой: 1 - уголок размером 80 X 80 X 8 мм; 2 - петля; 3 - задвижка; 4 - ручка; 5 - оформление двух П-образных профилей; 6 - два сваренных уголка размером 45 X 45 X 4 мм; 7 - пластина размером 30 X 3 мм; 8 - резиновый уплотнителе; 9 - оцинкованная кровельная жесть; 10 - теплоизоляция из стекловаты (55 мм); 11 - уголок размером 50 X 50 X 5 мм; 12 - резиновый уплотнитель; 13 - П-образный профиль; 14 - задвижка

Двери могут быть одинарными или двойными шириной 1-4 м и высотой 2,2-2,4 м. Коробку и двери изготавливают из нержавеющего материала или защищают от коррозии. Для достижения герметичности дверей используют резиновый уплотнитель или войлок. Если делают широкие двери, то широкой будет и дощатая перегородка за ними (см. рис. 41). Чтобы избежать применения длинных и тяжелых толстых досок, можно сделать подвижную вертикальную шпросу, которая разделит дверной проем на две части и будет служить опорой при их закрывании (рис. 79 и 80). Стойки из профильной стали (П-образного профиля) прикрепляют как к дверной коробке, так и к двум сторонам шпросы.

Рис. 80. Детали шпросных дверей: А - закрывающее устройство: 1 - П-образный профиль к дверной коробке; 2 - доска толщиной 2-2,5 см; 3 - пластина; 4 - два сваренных уголка, которые вместе с пластиной (3) образуют два П-образных профиля шпросы; 5 - основная корпусная деталь шпросы; 6 - резина с квадратным сечением; 7 - болт диаметром 30 мм; 8 - уголок размером 50 X 50 X 5 мм; 9 - П-образный профиль размером 100 X 50 X 5 мм; 10 - латунная гайка с рукояткой; Б - верхняя часть шпросы в положении 'Закрытые двери'; В - нижняя часть шпросы в положении 'Закрытые двери'

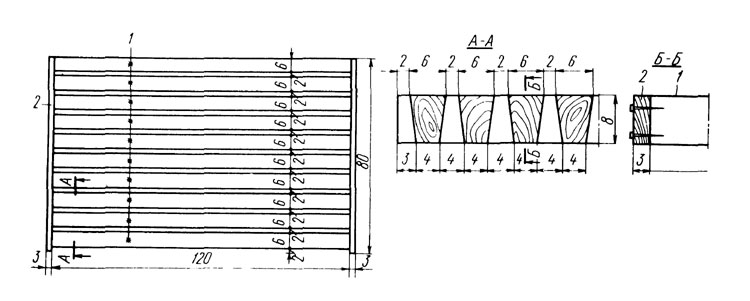

Решетчатый пол легче всего изготовить из деревянного материала, по возможности соснового и основательно пропитанного. Две балки ставят продольно на железобетонные подпорки, и они вместе с двумя шлицами, образованными основаниями, служат опорой для решетки. Решетчатый пол можно изготовить из поперечно уложенных единичных профилированных брусков такой же длины, как ширина камеры, или из трех рядов предварительно изготовленной колосниковой решетки (рис. 81). Балки могут быть металлическими или железобетонными, но сталь ржавеет, а бетон поглощает много тепла из субстрата в период его разогрева, когда любая потеря тепла является недостатком в работе, поэтому предпочитают деревянные. Деревянные колосниковые решетки также можно заменить бетонными, которые имеют такой же недостаток и, кроме того, тяжелы. Применять сетки не рекомендуется главным образом из-за того, что весь пол "открывается" и нагнетаемый воздух не распределяется равномерно в массе субстрата.

Рис. 81. Деревянная колосниковая решетка - элемент решетчатого пола: 1 - профилированные деревянные балки размером 1200 X 60 X 80 мм, связанные по 10 шт. в решетку; 2 - соединяющая доска толщиной 30 мм

Вентиляционную установку доставляют еще до того, как начнут строительство и монтаж. В зависимости от типа вентилятора заказывают воздуховоды и планируют отверстия в стенах, основании и потолке.

Воздуховоды делают из оцинкованной жести толщиной 1 мм. Если предпочитают черную кровельную жесть такой же толщины, то готовые элементы очищают шкуркой (если на некоторых местах имеются ржавые пятна) и три раза вручную или пять раз с помощью компрессора покрывают с двух сторон антикоррозийным перхлорвиниловым лаком. Отдельные элементы соединяют с помощью уголковых фланцев и уплотнителей из термостойкой резины, которые в момент монтажа можно покрыть масляной краской. Используют хромированные болты и гайки. Там, где необходимо, проводят пайку оловом. Улитку вентилятора также трехкратно покрывают со всех сторон перхлорвиниловым лаком, обращая особое внимание на кольцевые швы и с учетом достижения полной герметичности. Вместо лака можно использовать битум с высокой точкой плавления (выше 100 °С) или другие антикоррозийные покрытия.

Вентилятор и электродвигатель, соединенные ременной передачей, монтируют стабильно на металлической раме, предварительно закрепленной на фундаменте. Соблюдают инструкции завода-изготовителя для того, чтобы избежать вибрации при работе вентилятора. Воздуховоды соединяют с вентилятором с помощью манжет из прорезиненного брезента или подходящей мягкой резины. Для смазки подшипников используют высокотемпературную колпачковую масленку.

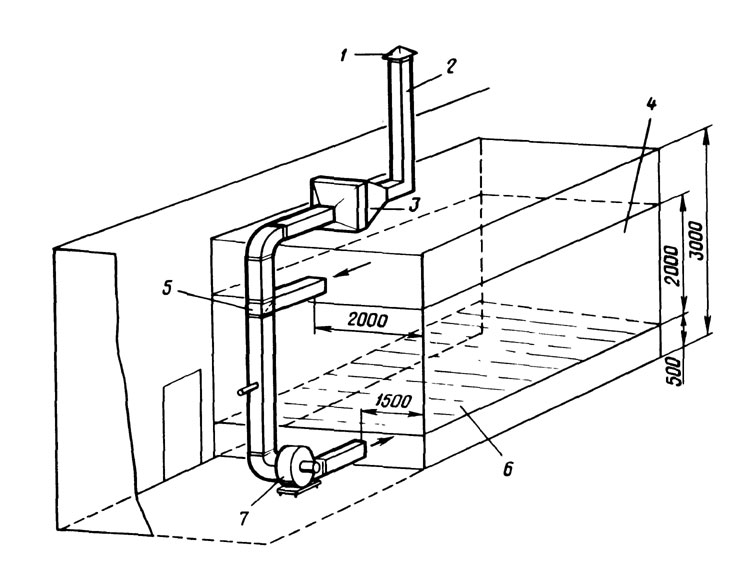

Легче всего сооружать вентиляционную установку с двумя коленами - одно для вытяжного и одно для смесительного воздуховода (рис. 82). Тогда отверстие вытяжного вентилятора не попадает в одну вертикальную плоскость с отверстием нагнетательного воздуховода в стене камеры. Обычно отверстие нагнетательного воздуховода располагают в середине основания под решетчатым полом, а отверстие вытяжного делают слева или справа в зависимости от того, какой вентилятор поставлен - левый или правый.

Рис. 82. Схема машинного отделения с вентиляционной установкой: 1 - колпак; 2 - воздуховод для свежего воздуха; 3 - фильтр; 4 - компостная масса; 5 - смесительный клапан; 6 - решетчатый пол; 7 - вентилятор

Нагнетательный воздуховод должен быть достаточно широким, чтобы в него можно было включить подвижный электрический нагреватель. Длина его должна быть самое меньшее 60 см.

Воздуховод для свежего воздуха выводят вертикально через отверстие в плите потолка машинного помещения на высоту 2-3 м от крыши. В нем оставляют место для установки противопыльного фильтра (см. рис. 37) или монтируют специальный фильтровальный шкаф - лучше всего в чердачном помещении (см. рис. 82). Сечение воздуховодов должно быть равно сечению отверстия вытяжного вентилятора.

Уплотнение воздуховодов к стене камеры будет прочнее при использовании цементного раствора и добавке клея С 200.

Задвижки или клапаны для регулирования воздуха в вентиляционной установке должны плотно прилегать к стенам воздуховодов. Этого можно достигнуть с помощью резиновых уплотнителей. На рисунке 83 представлена схема одинарного клапана, который целиком можно изготовить из куска мягкой (автомобильной) резины, вырезанной немного шире сечения воздуховода. Резину прижимают между двумя металлическими рамками, предварительно покрытыми суриком и промазанными антикоррозийным покрытием. Используют хромированные болты и гайки. Готовый клапан монтируют в смесительной камере шарнирным соединением. Регулируют его с внешней стороны соответствующим рычагом и устройством для фиксации.

Рис. 83. Одинарный клапан для регулирования воздушного режима в камере: 1 - воздуховод для свежего воздуха; 2 - клапан; 3 - смесительная камера; 4 - воздуховод для рециркуляционного воздуха; 5 - воздуховод для смешанного воздуха; 6 - фиксатор; 7 - регулятор; 8 - рычаг; 9 - двойная металлическая рама; 10 - резина для клапанов

Дополнительное отверстие сечением не менее 100 см2 для засасывания подогретого свежего воздуха из машинного помещения располагают в смесительном воздуховоде (между регулирующим клапаном и вентилятором) на подходящей высоте, чтобы работник мог легко дотянуться до него. Оно может быть с квадратным сечением и регулироваться с помощью задвижки или с круглым сечением и регулироваться внутренним или внешним вращающимся клапаном.

Выпускное отверстие как элемент вентиляционной установки должно иметь сечение, равное сечению воздухопровода для подачи свежего воздуха. Его располагают в стене или в одном крыле дверей на высоте 2 м от решетчатого пола (над слоем субстрата), обязательно с противоположной стороны большого вентилятора. Так как под ним всегда образуется конденсационная вода, хорошо было бы в отверстие включить металлический воздуховод, выводящий отработанный воздух, на расстоянии не менее 20-30 см от стены камеры. Внешняя часть этого воздуховода должна быть теплоизолированной. Таким образом, сохраняется внешняя штукатурка камеры от разрушающего действия пара и аммиака, которые поступают через выпускное отверстие. Отверстие закрывают жалюзийной решеткой из нержавеющего материала или одинарным клапаном, висящим на латунном кольце.

Отверстие, предусмотренное техникой безопасности, сооруженное с вытяжным вентилятором с дебитом 500-1500 м3/ч, оставляют также на высоте над слоем субстрата в одной из боковых стен, расположенной на противоположной стороне дверей (рис. 84).

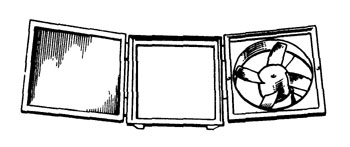

Рис. 84. Отверстие вытяжной вентиляции (по технике безопасности): Слева - теплоизоляционная створка; справа - вентилятор на поворотной раме

Отверстие для измерения температуры в слое субстрата предусматривается на доступном месте в машинном помещении и зависит от расположения вентилятора. Оно должно быть расположено на высоте 80 см от решетчатого пола и не менее чем на 80 см от соответствующей боковой стены. Его оформляют кусками асбестоцементной трубы диаметром 12-15 см с небольшим уклоном к субстрату и внешнему краю, который выходит на 5-6 см от стены.

Готовую вентиляционную установку следует проверить на герметичность. С этой целью обеспечивают источник дыма в камере, закрывают ее и вентиляционную установку включают на режим "Рециркуляция". Те места, через которые из установки выходит дым, дополнительно замазывают, запаивают оловом и обматывают обычным полотном (или полимерной пленкой), покрытым клеем С 200.

Теплоизоляцию воздуховодов и вентилятора делают из стекловаты, каната или тюфяка толщиной 55 мм. Сверху вату плотно укутывают стеклопластиком или сеткой Рабитца и покрывают асбестоцементной штукатуркой.

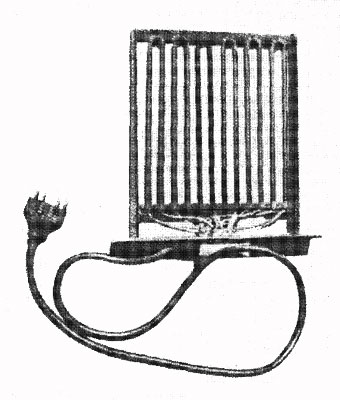

Электропроводку должен сделать квалифицированный электротехник. Центробежный вентилятор требует подводки трехфазного тока. Электрический нагреватель мощностью от 6 до 9 кВт следует соединить с сетью таким образом, чтобы он работал лишь при условии, когда работает вентилятор. При опускании в монтажное гнездо нагнетательного воздуховода нагреватель должен плотно лечь на асбестовый уплотнитель и застопориться, чтобы обеспечить герметичность. На рисунке 85 изображен подвижный электронагреватель, смонтированный на металлической раме. Сверху видна монтажная планка, которую прижимают к асбестовому уплотнителю. Подобная планка ставится на место после того, как нагреватель вынимают из монтажного гнезда.

Рис. 85. Электронагреватель для воздуховода системы приточной вентиляции

Электрическое табло и воздушные пускатели вентиляторов (ПВ) монтируют вне машинного помещения. В машинном помещении необходимы: освещение, разъем для электронагревателя и разъем для переносной лампы.

На площадке необходимы три контакта - два для трехфазного тока и один для однофазного. Их используют для включения машин при выгрузке субстрата из камеры, для разбивки субстрата и наполнения мешков.

Там, где отключают электрический ток на длительное время, грибовод, имеющий в своем распоряжении камеру для пастеризации субстрата, должен располагать подходящим генератором тока для аварийного пуска вентилятора.

Спецификация материалов. В таблице 19 представлена количественная спецификация основных материалов, необходимых для строительства термической камеры, с указанными примерными размерами помещения и способом строительства.

| Вид материала | Количество | |

| I вариант - двускатная крыша без чердачного помещения |

II вариант - односкатная крыша с чердачным помещением |

|

| Материалы для строения | ||

| Бетон (Б 10) для фундамента, м3 | 20 | 20 |

| Бетон (Б 15) для плит, ферм и венцов, м3 | 9 | 9 |

| Керамзитобетон в фундаменте, м3 | 4 | 4 |

| Кирпич пустотелый размером 25 X 12 X 6 см, тыс. шт. | 10 | 10,5 |

| Цементно-известковый раствор для кладки и внешней штукатурки, м3 |

8,5 | 8,5 |

| Асбестоцементный раствор марки 50, м3 | 2 | 2 |

| Керамзитобетон для крыши, м3 | 9 | - |

| Цементный раствор для обмазки пола, м3 | 1 | 1 |

| Цементный раствор для обмазки кровли, м3 | 1,2 | - |

| Цемент в штукатурке, кладке и др., т | 1 | 1 |

| Арматурная сталь типа A1 ∅ 8, кг | 600 | 600 |

| Арматурная сталь типа A1 ∅ 10, кг | 100 | 100 |

| Сетка Рабитца для потолка, м2 | 40 | 40 |

| Мелкий щебень размером 5-30 мм, м3 | 2,5 | - |

| Асбошифер волнистый или оцинкованная кровельная жесть, м2 |

- | 70 |

| Деревянный материал для решетчатого пола, м3 | 2,4 | 2,4 |

| Деревянный материал для крыши, м2 | - | 3 |

| Опалубка, м2 | 150 | 150 |

| Плиты стиропора толщиной 5 см, м2 | 120 | 120 |

| Материалы для воздухопроводов | ||

| Жесть толщиной 1 мм, м2 | 30 | 30 |

| Стекловата-тросы толщиной 55 мм, кг | 250 | 250 |

| Стеклопластик, м2 | 33 | 33 |

| Перхлорвиниловый лак (если используется черная жесть), кг |

25 | 25 |

| Отвердитель лака, кг | 2 | 2 |

| Материалы для дверей | ||

| Оцинкованная жесть толщиной 3 мм, м2 | 20,5 | 20,5 |

| Уголок размером 80 X 80 X 8 мм, м | 7,5 | 7,5 |

| Уголок размером 50 X 50 X 5 мм, м | 18,5 | 18,5 |

| Уголок размером 54 X 45 X 4 мм, м | 4,4 | 4,4 |

| П-образный профиль размером 100 X 40 X 5 мм, м | 2,6 | 2,6 |

| Пластина размером 30 X 3 мм, м | 2,2 | 2,2 |

| Пластина размером 60 X 3 мм, м | 2,2 | 2,2 |

| Тавровый профиль размером 30 X 30 X 3 мм, м | 2,2 | 2,2 |

| Ленточная резина толщиной 60 мм, м | 20 | 20 |

| Резина с прямоугольным сечением 50 X 3 мм, м | 5,2 | 5,2 |

| Вентиляторы | ||

| Вентилятор центробежный типа ВНСН 6,3, производительность 7500 м3/ч, напор 125 кг/м2, частота вращения 1420 мин-1, мощность электродвигателя 5 кВт, исполнение левое или правое, угол поворота 270°, с ременной передачей |

* | * |

| Вентилятор осевой типа ВО 3,5, производительность 1770 м3/ч, мощность электродвигателя 0,12 кВт, напор 6,5 мм водяного столба, частота вращения 1450 мин-1 |

* | * |

Состав и нормы расхода некоторых основных строительных растворов. Для приготовления 1 м3 соответствующего раствора придерживаются следующих норм:

| Бетон марки 100 (Б 10): цемент - 225 кг песок - 0,52 м3 щебень - 0,80 м3 вода - 218 л |

Бетон марки 150 (Б 15): цемент - 295 кг песок - 0,48 м3 щебень - 0,80 м3 вода - 233 л |

||

| Известково-цементный раствор М 25: гашеная известь - 0,15 м3 цемент М 250 - 170 кг песок просеянный - 1,12 м3 вода - 260 л |

Известково-цементный раствор М 50: гашеная известь - 0,13 м3 цемент М 50 - 240 кг песок просеянный - 1,16 м3 вода - 270 л |

||

| Цементный раствор марки 50: цемент - 330 кг песок влажностью 8 % - 1,22 м3 вода - 350 л соотношение цемент : песок - 1:3,8 |

Цементный раствор марки 100: цемент - 340 кг песок влажностью 8 % - 1,22 м3 вода - 340 л соотношение цемент : песок - 1:3,6 |

Цементный раствор марки 200: цемент - 480 кг песок влажностью 8% - 1,20 м3 вода - 310 л соотношение цемент : песок - 1:2,5 |

|

| Керамзитобетон марки 35: цемент - 240 кг керамзит - 1,2 м3 пластификатор - 10 кг вода - 200 л |

Перлитобетон марки 35: цемент - 240 кг перлитовый песок - 1,4 м3 пластификатор - 10 кг вода - 320 л |

||

| Шлакобетон марки 35: цемент - 240 кг шлак 5-30 мм - 1,2 м3 пластификатор - 10 кг вода - 300 кг |

Асбестоцементный раствор марки 50: цемент - 1000 кг асбест молотый - 400 кг асбест влажный - 400 кг вода - 500 л |

||

| Гидроизоляция крыши нормы расхода на 1 м2: битум - 9,31 кг бензин - 1,49 л асбест молотый - 0,48 кг стеклорубероид - 2,24 м2 конобит - 1,12 м2 древесина для сжигания - 5, 58 кг |

|||

|

ПОИСК:

|

© GRIBOCHEK.SU, 2001-2019

При использовании материалов проекта активная ссылка обязательна:

http://gribochek.su/ 'Библиотека о грибах'

При использовании материалов проекта активная ссылка обязательна:

http://gribochek.su/ 'Библиотека о грибах'