Посев мицелия и наполнение мешков

Понятие о смешанном посеве мицелия. Смешивание субстрата с зерновым мицелием или с предварительно измельченной на мелкие кусочки навозной грибницей называется смешанной посадкой мицелия. Все интенсивные технологии производства шампиньонов включают термическую обработку субстрата и смешанную посадку зернового мицелия. Эти три элемента обеспечивают быстрое и равномерное развитие мицелия во всех частях массы субстрата, при этом подавляется или исключается развитие многих микроорганизмов - конкурентов шампиньона. Таким образом достигается раннее и равномерное плодоношение, сокращается период плодоношения и повышается урожайность по сравнению с аналогичными показателями при других методах посадки (смешивание до 10 см в грядах, разброс и смешивание до 5 см в грядах, гнездовой посев).

Смешанная посадка зернового мицелия успешно применяется также при выращивании шампиньонов в мешках из полимерной пленки. На крупных предприятиях мицелий высевают механизированным способом, а на небольших - чаще всего вручную.

Мелкий производитель может отказаться от смешанной посадки и применить какой-либо другой метод лишь в том случае, если он допустил ошибку при термической обработке и готовый субстрат не отвечает требованиям, предъявляемым к его качеству. Например, если субстрат очень влажный (при сжатии в руке вытекает струйка воды) или ощущается легкий запах аммиака, что свидетельствует о неправильной термической обработке. В таком случае следует принять меры к предохранению мицелия от загнивания, поскольку в некачественном субстрате мицелий часто погибает, особенно в нижней части мешка. Следовательно, даже увеличение нормы посадки не поможет и будет лишь допущен перерасход посадочного материала.

Практика показывает, что при использовании некачественного субстрата, особенно если в нем содержится свободный аммиак, не помогает и посадка слоями, т. е. когда грибницу разбрасывают в большем количестве между слоями субстрата глубиной около 10 см. Обычно мицелий, посаженный между слоями, остается жизнеспособным, но не всегда достигается его сплошное прорастание. Мы наблюдали случаи, когда слои мицелия чередуются с различными конкурентными плесенями, и шампиньоны в мешках собирают только с самых верхних слоев субстрата. Следовательно, из слоя субстрата толщиной 30 см производитель потерял нижние 20 см.

Чтобы использовать такой "испорченный" субстрат, рекомендуется гнездовой способ посадки в мелкие (15-20 см высотой) мешки или гряды.

Посев мицелия и наполнение мешков субстратом вручную. Эти операции являются наиболее трудоемкими, так как их следует выполнять качественно и быстро.

Прежде всего следует соблюдать норму посадки, чтобы равномерно распределить мицелий в субстрате.

Для того чтобы мицелий можно было точно дозировать, лучше всего субстрат взвешивать. В этих целях можно использовать чистые и продезинфицированные коробки, которые взвешивают пустыми, затем их наполняют субстратом и вновь взвешивают, чтобы определить массу субстрата. После этого субстрат высыпают на площадку и формируют бурты, которые смешивают с необходимым количеством мицелия. Облегчить проведение этой операции можно взвешиванием только 1 м3 субстрата и после определения массы в дальнейшем дозировать его по объему.

В зависимости от размера площадки в бурты можно укладывать от 100 до 300 кг субстрата. Если перед камерой нет бетонной площадки, то можно сделать временную площадку из листов жести, которые после завершения работы убирают. Толщина слоя может быть 25-30 см. Зерновой мицелий, взвешенный или определенный по объему, равномерно рассыпают по слою субстрата, после чего субстрат вилами или лопатой осторожно насыпают в мешки из полимерной пленки. Количество мицелия определяют следующим способом: например, если на 1 т субстрата используется 6 кг мицелия, то для субстрата массой 250 кг необходимо будет израсходовать 1,5 кг мицелия, массой 100 кг - 600 г мицелия и т. д.

Целесообразнее работу проводить группами из трех человек. Один вилами или лопатой насыпает субстрат в мешки, двое других его вручную уплотняют (в брезентовых рукавицах). При достаточной плотности субстрата достигается сцепление между мицелием и субстратом, вытесняется лишний воздух и предотвращается отделение субстрата от стенок мешка (рис. 52). Если субстрат не прилип к мешку, то расходуется больше кроющего материала, а вода при поливе проникает в субстрат и вызывает его переувлажнение. Избыточный воздух в мешке уменьшает теплопроводность субстрата и повышает опасность его саморазогрева в период прорастания мицелия. Это относится главным образом к глубоким мешкам.

Рис. 52. Культура шампиньона в мешках в опыте с различными компонентами покровного материала

Мешки наполняют субстратом слоем 20-40 см, чаще - 30 см. Над слоем уплотненного субстрата следует оставить место для покровного материала, поэтому верхний край мешка должен быть на 2-3 см выше поверхности субстрата.

Если применяют гнездовой способ посадки мицелия, то мешки наполняют только субстратом, а посадку мицелия проводят в шампиньоннице через 1-2 дня. В каждом мешке делают 5 гнезд - четыре возле стенок и одно в середине. Мицелий из расчета 6-7 кг на 1 т субстрата сажают на глубину 5-7 см от поверхности субстрата, а установленное на одно гнездо количество мицелия рассыпают по поверхности диаметром 8-10 см. Субстрат над гнездами тщательно разравнивают рукой.

Опыт показывает, что при гнездовом способе посадки мицелия толщина слоя субстрата в мешке не должна превышать 25 см, так как часто мицелий не успевает прорасти до дна мешка и часть субстрата остается неиспользованной. Кроме того, мицелий, высаженный гнездовым способом, растет медленно, и первые грибы появляются в среднем на 2 нед позднее, чем при посадке смешанным способом.

Опыт не подтвердил также старые убеждения в том, что навозная грибница по сравнению с зерновой менее чувствительна к свободному аммиаку в субстрате, особенно если она раздроблена и смешанно посажена в субстрат. Поэтому в Болгарии производство навозной грибницы прекратили.

Механизированный смешанный посев мицелия и механизированное наполнение мешков. На крупных предприятиях по приготовлению субстрата субстрат из термических камер выгружают фронтальным тракторным погрузчиком, загружают его в бункер специальной машины, где он разрыхляется, проветривается и равномерным слоем подается на короткий ленточный транспортер. На слой субстрата дозированно рассыпают зерновой мицелий, предварительно измельченный и насыпанный в небольшой бункер. Субстрат, смешанный с мицелием, подается с ленты в мешок, подаваемый автоматическим устройством. Специальный механизм, придвигающий массу субстрата к мешку, отодвигает наполненный мешок и подставляет под компостный поток следующий пустой мешок. Работникам остается подавать пустые мешки в машину, относить заполненные субстратом мешки и ставить их на поддоны (рис. 53).

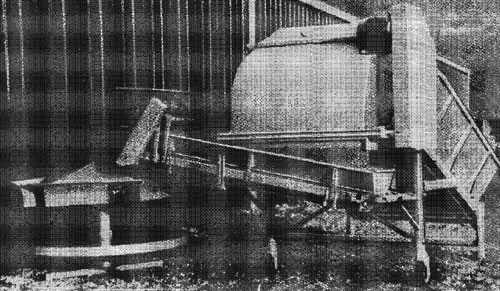

Рис. 53. Пример системы машин для смешивания субстрата с зерновым мицелием и наполнения мешков из полимерной пленки субстратом вручную: Справа налево: приемный бункер с транспортером и вмонтированным в верхнем его конце перебивочным и перемещающим барабаном; поперечный транспортер, который принимает равномерный поток субстрата и направляет его к высевающему приспособлению; над транспортером виднеется дозирующий высевающий механизм для зернового мицелия. Слева - вручную вращаемый диск со встроенными гнездами для навешивания мешков. Субстрат падает в центр круглого диска и руками прижимается к соответствующему наполняющему гнезду (по Сомицелю)

Если термические камеры представляют собой тоннели с подвижным дном из специальной пластмассовой сетки, то субстрат выгружают на сетку стационарной разрыхляющей машиной. Разрыхленный субстрат попадает на систему из ленточных транспортеров, которые его подают в посадочную машину. В дальнейшем процесс протекает по такому же способу, как и в первом примере.

Механизированным способом мешки наполняются быстро. Каждое устройство обеспечивает наполнение 240-280 мешков в час. Машина с двумя устройствами наполняет 480-560 мешков в час, или при массе субстрата в мешке 35 кг производительность машины составляет 17-20 т субстрата в час. Одна такая машина за смену может обслужить термическую камеру объемом 140-160 т готового субстрата (200-230 т сырого субстрата). Использование такой машины экономически выгодно, так как при одновременном посеве мицелия и его перемешивании с субстратом и немедленной транспортировке мешков в шампиньонницу эффективнее эксплуатируются сооружения. Однако имеются и некоторые недостатки. Например, субстрат насыпают рыхло, без прессования, поэтому мешки должны быть почти в 2 раза выше, чем необходимо, что требует большего расхода пленки. Кроме того, при транспортировке субстрат в мешках сплющивается и возникает необходимость в его дополнительном оформлении в шампиньоннице - это довольно тяжелая и неприятная операция.

Мелкие производители, имеющие небольшие термические камеры, экономно используют полимерную пленку, сами изготавливая себе мешки, которые используют без дополнительной обрезки или подгибания. Если же перед плодообразованием появляется необходимость в обрезке мешков над покровным материалом, то отходы пленки бывают минимальными. Однако мелкие мешки требуют сильного уплотнения субстрата еще во время их наполнения. При хорошем уплотнении субстрата мешки слабо деформируются во время транспортировки, особенно если они правильно уложены.

В Болгарии сконструированы и успешно применяются две оригинальные и удобные наполняющие машины, которые спрессовывают субстрат до его укладки в мешок.

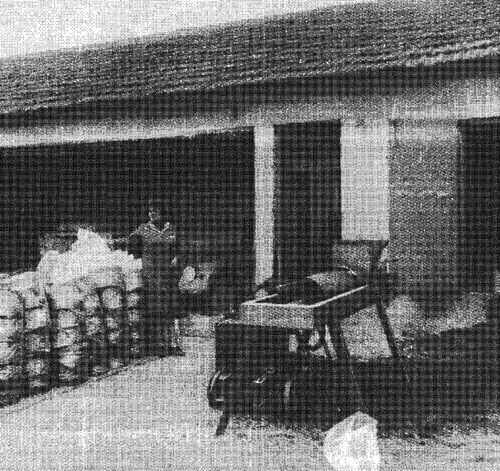

Рис. 54. Машина для наполнения и уплотнения субстрата в мешках (изобретатель Иван Соколов из Софии)

Одна из этих машин, созданная Соколовым из Софии, состоит из вертикального приемного бункера и горизонтального цилиндра, в котором движется прессующий поршень (рис. 54). Ее обслуживают три человека. Один рассыпает мицелий на субстрат при его движении в бункер, второй управляет наполнением и прессованием, а третий относит наполненные мешки в сторону от машины. Выгрузку субстрата из камеры, рыхление и подачу его в машину производят другие рабочие, от их труда нельзя отказаться и при ручном наполнении мешков. Можно обеспечить и ритмичную механизированную подачу субстрата и мицелия в приемный бункер. С помощью этой простой но конструкции машины можно наполнить до 180 мешков в час (средняя масса мешка 20-25 кг), т. е. производительность машины составляет 3,5-4,5 т субстрата в час.

При оборудовании ленточного транспортера двумя наполняющими ручьями эта машина может обслужить камеру емкостью 100 т сырого или 70 т готового субстрата.

Вторая машина, созданная Игнатом Игнатовым из Софии, состоит из приемного бункера и трех цилиндров без дна, которые вращаются над горизонтальной плоскостью и последовательно проходят под бункером. На пустой цилиндр надевают мешок, наполняют его субстратом, прессуют на твердой плоскости. Наполненный мешок попадает на роликовый или ленточный транспортер.

|

ПОИСК:

|

© GRIBOCHEK.SU, 2001-2019

При использовании материалов проекта активная ссылка обязательна:

http://gribochek.su/ 'Библиотека о грибах'

При использовании материалов проекта активная ссылка обязательна:

http://gribochek.su/ 'Библиотека о грибах'