Наполнение субстратом культивационных помещений

Наполнение субстратом культивационных помещений

Одна из важнейших технологических операций при выращивании шампиньона - наполнение культивационного помещения субстратом. Правильное ее выполнение в значительной степени предопределяет урожай культуры.

В приспособленных помещениях (овощных теплицах, в каменоломнях, шахтах, подвалах, фрукто- и овощехранилищах) субстрат укладывают в виде гряд различной формы и размера. Ширина гряд в основном регламентируется удобством проведения технологических операций при выращивании шампиньонов и сборе урожая.

Плоские гряды, как правило, имеют ширину 125-130 и высоту 20-25 см, ширина дорожек между грядами составляет 30-35 см. Боковые стенки гряды должны иметь наклон 45-60° с таким расчетом, чтобы с них не осыпался покровный материал. Расход субстрата на 1 м2 составляет 150-170 кг. Для формирования плоских гряд можно использовать формы, изготовленные из деревянных досок. В них равномерно, 2-3 слоями, укладывают субстрат, при этом каждый слой трамбуют. Закончив наполнение, форму переносят на новое место и операцию повторяют.

При выращивании шампиньона в приспособленных помещениях широко распространены также гряды с выпуклой поверхностью. Они могут быть одно-, дву- и трехгребневые. Последние считают наиболее рациональными, так как в этом случае дорожки занимают меньшую площадь помещения.

Одногребневые гряды, или валики, как правило, имеют одинаковую ширину и высоту, и их размеры могут варьировать от 50×50 до 75×75 см. Расход субстрата на 1 м валика в зависимости от его размеров колеблется от 65 до 140 кг. Одногребневые валики закладывают обычно в 2-3 слоя, при этом каждый слой после укладки уплотняют и на него укладывают следующий. После укладки и трамбовки поверхность валика очесывают вилами и выравнивают. Одногребневые гряды небольших размеров, которые рекомендуется применять в теплых, хорошо вентилируемых помещениях, лучше делать с помощью корытообразных форм. Такую форму наполняют субстратом, уплотняют его, затем форму опрокидывают на том месте, где должна быть гряда.

Двугребневые гряды имеют ширину от 100 до 140 см, высоту 30-50 см. Для закладки таких гряд сначала укладывают слой субстрата высотой после уплотнения 10-15 см, затем на него закладывают два валика, обычно с помощью форм. Между валиками оставляют расстояние 20-30 см. Расход субстрата при формировании двугребневых гряд варьирует от 140 до 180 кг на 1 м2.

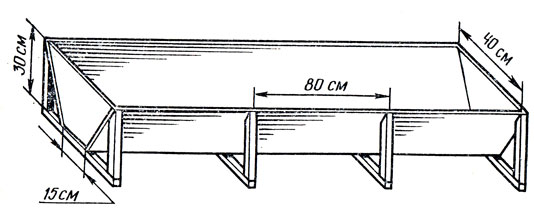

Наиболее распространено выращивание шампиньона на трехгребневых грядах. Размеры каждого гребня 40×30 см, под них чаще всего укладывают слой субстрата высотой 10 см. Укладку субстрата нижнего слоя выполняют вручную, затем, уплотняя субстрат, наполняют форму и опрокидывают ее в месте создания гребня (рис. 28). Расход субстрата при формировании трехгребневых гряд составляет около 150-160 кг/м2.

Рис. 28. Форма для закладки трехгребневых валиков

Трехгребневые гряды наиболее выгодны при выращивании шампиньона. В этом случае важную роль играет не только урожай с единицы площади пола помещения, но и отношение поверхности гряд к массе субстрата, выход урожая с единицы массы субстрата. По этим показателям трехгребневые гряды имеют неоспоримые преимущества перед двугребневыми и особенно перед одногребневыми и плоскими грядами. В то же время на формирование трехгребневых гряд, посадку мицелий и насыпку покровного материала затраты труда увеличиваются на 20-25%. Однако эти затраты окупаются за счет повышения урожая.

В последнее десятилетие все чаще стали выращивать шампиньоны в приспособленных помещениях, шахтах и каменоломнях в мешках из полимерной пленки. Для этой цели используют мешки размером 50-60 × 40-50 см вместимостью 30-40 кг субстрата. Наполнение мешков можно выполнять как вручную, так и на специальной поточной линии, которая конструктивно мало отличается от линии для наполнения контейнеров. При этом субстрат пастеризуют в контейнерах или в массе, а затем наполняют им мешки. Возможно также наполнение субстратом после проращивания мицелия в массе. Использование мешков из полимерных материалов позволяет применять современную многозональную технологию при максимальной механизации трудоемких процессов.

Наполнение контейнеров. При многозональной системе выращивания шампиньонов в контейнерах последние наполняют субстратом с помощью поточной линии. Пастеризацию субстрата в камерах и кондиционирование, а также проращивание мицелия можно проводить в контейнерах или в массе (в тоннелях), а затем проросший мицелием субстрат помещать в контейнеры. Независимо от способа пастеризации субстрата и проращивания мицелия техника наполнения контейнеров субстратом остается неизменной, но при пастеризации субстрата в массе одновременно с наполнением субстратом контейнеров проводят и насыпку покровного материала.

При наполнении контейнеров расход субстрата для пастеризации составляет 95-100 кг на 1 м2 площади контейнера при высоте слоя около 22 см и очень слабом уплотнении субстрата. На 1 м2 контейнера можно уложить от 70 до 90 кг пророщенного мицелием субстрата, что соответствует 120-150 кг на 1 м2 до пастеризации.

Поточная линия для наполнения контейнеров субстратом, посева мицелия и насыпки покровного материала состоит из роликового транспортера, приемного бункера-дозатора субстрата, посевного устройства, пресса для уплотнения субстрата, приемного бункера-дозатора для покровного материала, выравнивающих устройств, устройств для распакетирования стоп контейнеров в начале линии и для сбора их в стопы в конце линии. В зависимости от размера контейнеров производительность линии может варьировать от 120 до 180 контейнеров за 1 ч чистой работы. При выполнении технологических операций линию обслуживают два погрузчика, один из которых загружает субстрат в приемный бункер-дозатор, а другой транспортирует стопы контейнеров в камеру. Использование высокопроизводительных автоматических поточных линий рентабельно на крупных комплексах для производства шампиньонов.

Наполнение стационарных стеллажей. В современных шампиньонницах стеллажи наполняют субстратом с помощью специальных машин. Для одностоечных стеллажей используют комбинированный транспортер, который состоит из системы ленточных горизонтальных секций транспортеров, наклонного ленточного и короткого поперечного транспортера; в передней части имеется приемный бункер-дозатор. Комбинированный транспортер наполнение стеллажей субстратом выполняет на стационаре в агрегате с фронтальным вильчатым тракторным погрузчиком. Обслуживает транспортер один машинист-оператор. Производительность транспортера 15 т/ч, потребляемая мощность 15 кВт, привод электрический.

Работа выполняется следующим образом. Субстрат из кучи загружается фронтальным тракторным погрузчиком в бункер-дозатор, планчатый цепкой транспортер бункера подает субстрат на систему горизонтальных ленточных транспортеров, излишек слоя субстрата сбрасывается обратно в бункер зубовым барабаном. Дозированный слой субстрата горизонтальными транспортерами передается на наклонный транспортер, оборудованный гидравлическим подъемным механизмом, позволяющим поднимать транспортер для подачи субстрата на уровень любого яруса стеллажа. С наклонного транспортера субстрат подается на поперечный транспортер, который, имея большую скорость, забрасывает субстрат на стеллаж. Машинист-оператор с помощью пульта управления регулирует степень наполнения субстратом секций стеллажа. Направление движения поперечного транспортера изменяется с помощью переключения реверсивного механизма электродвигателя. Наполнение ярусов стеллажей субстратом обычно начинают со стороны технологического коридора. Во избежание перебрасывания субстрата на боковые проходы на стеллажи устанавливают передвижные отражательные щиты. По мере наполнения секций стеллажей субстратом щиты передвигаются на следующую секцию. Одновременно с механизированным наполнением стеллажей субстратом вручную проводят его оправку.

После окончания этой работы упавший на пол субстрат забрасывают на стеллажи, очищают пол, остатки выносят или вывозят на одноколесной тачке в место накопления отбросов, моют стены и пол камеры, устанавливают дистанционные термометры (датчики температуры), закрывают клапан шахты вытяжной вентиляции и приступают к пастеризации субстрата.

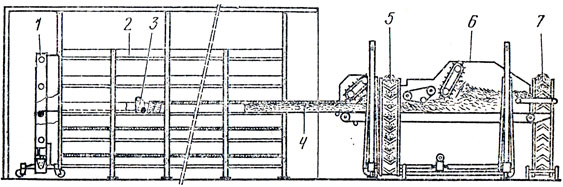

Для наполнения субстратом двухстоечных стеллажей используют агрегат, включающий лебедку для перемещения сетки на ярусах стеллажей, синтетическую сетку с мелкой ячейкой, машину для загрузки субстрата (рис. 29). Погрузка субстрата в приемный бункер машины может выполняться фронтальным вильчатым тракторным погрузчиком или саморазгружающейся тележкой с подачей субстрата в приемный бункер машины наклонным ленточным транспортером.

Рис. 29. Механизированная загрузка субстрата на стеллажи: 1 - лебедка для перемещения сетки с субстратом на ярусах стеллажей; 2 - стеллаж; 3 - направляющее устройство; 4 - культивационная сетка; 5 - транспортер подачи покровного материала; 6 - машина для загрузки субстрата; 7 - транспортер подачи субстрата

Производительность агрегата при наполнении стеллажей субстратом 20 т/ч. Расход субстрата, пророщенного мицелием, 70-90 кг на 1 м2.

Наполнение тоннелей. Основные требования при наполнении тоннелей субстратом следующие: равномерная укладка субстрата рыхлым слоем высотой до 2 м для пастеризации и кондиционирования и высотой около 1,5 м для проращивания мицелия; быстрое наполнение тоннеля, чтобы субстрат не успел сильно охладиться; создание ровной поверхности слоя субстрата.

При наполнении тоннеля фронтальным вильчатым погрузчиком или другими погрузочными средствами укладка субстрата ведется порциями. Поэтому масса субстрата имеет различную плотность, что приводит к неравномерному распределению потока воздуха в слое субстрата при вентиляции. Появляются места слабоаэрируемые или с избыточной аэрацией. Процесс доработки субстрата протекает неравномерно, в связи с чем не обеспечивается требуемое качество субстрата.

Большей эффективности и лучшего качества наполнения тоннеля субстратом достигают при использовании специальной линии загрузки (рис. 30).

Рис. 30. Схема линии для загрузки субстрата в тоннель: 1 - распределитель субстрата в тоннеле; 2 - промежуточные транспортеры; 3 - приемный бункер

Перед наполнением тоннеля на решетчатый пол его укладывают сетку из синтетического волокна, предварительно промытую и просушенную. Во время заполнения тоннеля по мере освобождения секций транспортерной линии их отключают и откатывают в сторону. В конце процесса заполнения перед дверью в пазы устанавливают доски опорного щита, а закончив заполнение, очищают пол и закрывают дверь тоннеля.

|

ПОИСК:

|

© GRIBOCHEK.SU, 2001-2019

При использовании материалов проекта активная ссылка обязательна:

http://gribochek.su/ 'Библиотека о грибах'

При использовании материалов проекта активная ссылка обязательна:

http://gribochek.su/ 'Библиотека о грибах'