Компостирование

Понятие о компостировании

Питательная среда, на которой выращивают шампиньоны, называется субстратом, а процесс его приготовления - компостированием.

На протяжении нескольких столетий субстрат готовили из соломистого конского навоза, который в настоящее время является дефицитным сырьем не только из-за сокращения поголовья лошадей в мире, но и вследствие значительного развития грибоводства во многих странах. В течение последних 30-40 лет предложено много рецептов приготовления субстрата, в которых конский навоз частично или полностью заменяется другими материалами - соломой, грубым сеном, стержнями кукурузных початков, листьями и стеблями кукурузы, отходами льно- и целлюлозоперерабатывающей промышленности, городскими отходами, древесными опилками, сосновой корой и другими органическими и неорганическими (минеральными) добавками.

Известны также рецепты приготовления субстрата из навоза крупного рогатого скота, свиней, овец или птичьего помета, но всегда с добавлением большого количества соломы. Специальные требования предъявляются к кормлению животных, от которых получают такой навоз. Очень часто, хотя и неправильно, употребляются термины "полусинтетический субстрат", если замещается лишь часть конского навоза, и "синтетический субстрат", если конский или другой вид навоза вообще не используется.

Несмотря на крупные успехи, достигнутые в теории и практике компостирования, которые нашли свое выражение в получении высоких урожаев с единицы массы субстрата, до сегодняшнего дня нет точного ответа на вопрос, почему именно свежий соломистый конский навоз является наилучшим исходным материалом для приготовления субстрата. На практике стремятся к тому, чтобы все заменители конского навоза были аналогичны ему как по структуре, так и по составу.

Свежий конский навоз нельзя непосредственно использовать в качестве субстрата для шампиньона. Он содержит свободный аммиак, представляющий яд для мицелия. Кроме того, в нем содержатся растворимые сахара, пектин и другие вещества, пригодные для развития более жизнеспособных, чем мицелий шампиньона, микроорганизмов - бактерий и плесеней (плесневые грибы), которые являются его конкурентами. К тому же они обусловливают повышение температуры в навозе более 30 °С. Развитию вредных микроорганизмов способствует и щелочная реакция свежего конского навоза (рН выше 8).

Конечная цель компостирования - освободить исходный материал от вредных для шампиньона веществ, уничтожить некоторые микроорганизмы и вредителей шампиньона и создать селективный субстрат, пригодный для развития мицелия шампиньона и непригодный для развития микроорганизмов - конкурентов шампиньона.

Вековым опытом создан метод компостирования, при котором конский навоз или его заменители подвергаются микробиологической ферментации, в большей или меньшей степени управляемой человеком. Этот метод наиболее широко распространен и в современном грибоводстве, хотя микробиологическое компостирование представляет трудный технологический процесс. Поэтому специалисты ищут способы замены спонтанной ферментации техническими процессами. Уже разработаны новые прогрессивные и эффективные технические методы компостирования. Несмотря на это, практически они не применяются, чаще всего по экономическим соображениям.

Материал для приготовления субстрата

Конский навоз. Классический материал для приготовления шампиньонного субстрата - свежий конский навоз. Рацион лошадей, от которых получают навоз для приготовления субстрата, должен состоять из овса и сена, в крайнем случае в него включают ячмень или рожь. В качестве подстилки используют в основном пшеничную (норма расхода - 2-4 кг/сут на одну лошадь), ржаную, рисовую и в виде исключения - ячменную солому. Овсяную солому не используют, потому что она слишком мягкая и из нее получают некачественный "липкий" субстрат. Для подстилки солома должна использоваться сухая, чистая (незаплесневевшая) и лучше всего - длинностебельная (неразрезанная). На крупных площадках для компостирования удобнее использовать солому, спрессованную в тюки. Отдают предпочтение однолетней соломе, поскольку она лучше увлажняется.

Из рациона лошадей исключают зеленую траву, силос, мелассу, свеклу, морковь, кукурузу и отруби. Провяленная люцерна считается хорошим кормом. В последние десятилетия для выращивания грибов стали часто использовать навоз от рысистых и племенных лошадей. Поставляют его и предприятия по производству сыворотки.

| Содержание сухого вещества | Органическое вещество |

Азот общий |

Зола | Фосфор (P2O5) |

Кальций (CaO) |

Калий (K2O) |

pH | Соотношение C:N |

|---|---|---|---|---|---|---|---|---|

| 30,1 (минимальное) | 65,0 | 1,1 | 10,1 | 0,3 | 0,4 | 0,2 | 7,3 | 18,7 |

| 60,0 (максимальное) | 89,9 | 2,3 | 35,0 | 1,6 | 2,6 | 1,5 | 7,8 | 44,0 |

| 47,4 (среднее) | 83,3 | 1,5 | 16,5 | 0,9 | 1,4 | 1,1 | - | 30,0 |

Большое значение для получения качественного конского навоза имеет и качество соломенной подстилки. Выход сильносоломистого конского навоза влажностью около 45-50% составляет 10-20 кг/сут в расчете на одну лошадь. Такой конский навоз - отличный материал для приготовления шампиньонного субстрата. Конский навоз следует использовать сразу же или в течение 6-7 дней после доставки. Допускается хранение только высушенного навоза.

Хорошо хранится сильносоломистый конский навоз, который подсушивают и укладывают в большие кучи на чистой площадке.

Навоз, защищенный от дождей, можно хранить в течение многих месяцев. Перегоревший (побелевший) конский навоз использовать нельзя.

Иногда при сушке навоза к нему добавляют гипс из расчета 20 кг/т навоза. Позднее при компостировании в субстрат не добавляют известняк или гипс.

| Компоненты | Крупный рогатый скот | Овцы | Свиньи | Лошади | Состав сухого вещества конского навоза, %* |

|---|---|---|---|---|---|

| Вода | 77,30 | 64,60 | 72,40 | 71,30 | - |

| Органическое вещество | 20,30 | 31,80 | 25,0 | 25,40 | 88,50 |

| Зола | - | - | - | - | 11,50 |

| Азот общий (N) | 0,45 | 0,83 | 0,45 | 0,58 | 2,02 |

| Фосфор (Р2O5) | 0,23 | 0,23 | 0,19 | 0,28 | 0,98 |

| Калий (К2O) | 0,50 | 0,67 | 0,60 | 0,63 | 2,20 |

| Кальций (СаО) | 0,40 | 0,33 | 0,18 | 0,21 | 0,73 |

| Магний (MgO) | 0,11 | 0,18 | 0,09 | 0,14 | 0,49 |

| Сера (SO2) | 0,06 | 0,15 | 0,08 | 0,07 | 0,24 |

| Хлор (Сl2) | 0,10 | 0,17 | 0,17 | 0,04 | 0,14 |

| Кислород (O2) | 0,85 | 1,47 | 1,08 | 1,77 | 6,17 |

| Углерод : азот (С : N) | 20 : 1 | 17 : 1 | 25 : 1 | 20 : 1 | 20 : 1 |

* (Состав сухого вещества навоза рассчитан автором настоящей книги.)

Если грибовод приобретает конский навоз в различных конюшнях (разный режим кормления и содержания лошадей), он обязательно должен учитывать влажность и содержание общего азота в каждой из партий навоза. При этом проводится бонитировка навоза по одному общему показателю - например по влажности 50 %.

В таблицах 1 и 2 представлен химический состав различных видов навоза.

Требования к заменителям конского навоза. Все целлюлозосодержащие материалы, которые можно использовать в качестве грубого корма для животных, более или менее пригодны для выращивания шампиньонов. Как в животноводстве, так и в грибоводстве они должны быть по качеству не хуже фуража; они не должны быть заплесневевшими. Получение и сохранение фуражных качеств этих материалов зависят от их правильного производства, транспортировки и хранения, исключающего увлажнение дождевыми и другими водами. При увлажнении создаются условия для развития многочисленных групп микроорганизмов, особенно плесеней, которые бесконтрольно разлагают органическое вещество и превращают фураж в гнилую и заплесневевшую массу, пригодную только для использования в качестве удобрения.

На площадке для компостирования необходимо работать с материалами, качество которых отвечает требованиям стандарта и гарантирует получение высококачественного субстрата и высокого урожая шампиньонов. Отклонения в качестве материала должны найти отражение в цене на конечный продукт.

Навоз, и в особенности куриный помет, который используют в грибоводстве, также должны соответствовать определенным качественным показателям, заложенным в соответствующем рецепте приготовления шампиньонного субстрата.

Например, навоз крупного рогатого скота и свиней можно использовать лишь в том случае, если животных кормили сухим, включая зерновой, фуражом и содержали на соломенной подстилке. Такой навоз должен быть по структуре похожим на сильносоломистый конский навоз, но отличаться от него по запаху и составу.

Куриный помет должен использоваться от кур-несушек или бройлеров, содержащихся на подстилке или без нее. Подстилка может быть из мелконарезанной соломы, корзинок подсолнечника или древесных опилок. Если есть возможность выбора, следует избегать использования древесных опилок в качестве подстилки. Никогда не используется помет от кур, содержащихся на подстилке из древесных стружек.

Так как помет содержит большое количество общего азота (2,5-5 %), то его можно использовать и в качестве структурного элемента субстрата, и в качестве азотной добавки.

Не исключается использование куриного помета без подстилки. Его растворяют в воде до получения жидкой кашицы и равномерно распределяют на основном материале - соломе или сильносоломистом навозе. Дозировка помета зависит прежде всего от содержания в нем общего азота.

Свежий бройлерный помет с соломенной подстилкой или подстилкой из древесных опилок имеет влажность около 30% и представляет хорошую среду для развития некоторых микроорганизмов, плесеней и особенно подур. В старом, длительное время хранившемся бройлерном помете в большом количестве размножаются желто-зеленые плесени вследствие наличия в нем легкодоступных сахаров и белковых веществ. Поэтому все органические материалы - заменители конского навоза, применяемые в грибопроизводстве, должны быть свежими или, если это возможно, сухими (после хранения).

Минеральные добавки к субстрату. В субстрат вносят также минеральные добавки - азотные удобрения, суперфосфат, калийную соль, микроэлементы, известняк (СаСO3) и гипс (CaSO4).

Исследования, проводимые в лабораторных условиях и на базе опытных шампиньонниц, часто вносят поправки в прежние представления о химии и биологии шампиньонного субстрата. За последние 10 лет изменилось также отношение к минеральным добавкам. В настоящее время воздерживаются от использования традиционных в прошлом таких добавок, как известняк, суперфосфат, калийная соль. Однако практически нет рецепта приготовления субстрата, в котором не предусматривалось бы добавление гипса.

Гипс имеет свойство связывать компостные коллоиды, благодаря чему улучшается аэрация материала и повышается его водоудерживающая способность. Он позволяет избежать получения "липкого" субстрата и нейтрализует сильнощелочную реакцию в "зеленом", т. е. недокомпостированном, субстрате. Если гипс добавляют в начале компостирования, то он обеспечивает кальцием микроорганизмы, участвующие в микробиологической ферментации. Следовательно, он может заменить известняк. При добавлении гипса сокращается период компостирования, снижаются потери сухого вещества в субстрате и повышается урожай шампиньонов. Следует помнить, что гипс, как и другие минеральные добавки, следует, насколько возможно, равномернее распределять в массе субстрата.

Условия микробиологической ферментации

Компостирование - спонтанно возникающая микробиологическая ферментация. Микроорганизмы - бактерии и низшие грибы, которые ее вызывают, - широко распространены в природе и в больших количествах содержатся в навозе и растительных отходах. Достаточно создать в этих материалах благоприятные условия для развития микроорганизмов, и они начнут быстро размножаться.

Микроорганизмы, развивающиеся в субстрате, можно разделить на 3 группы:

- Бактерии, размножающиеся при низкой температуре - ниже 20 °С.

- Мезофильные микроорганизмы - актиномицеты и некоторые грибы, которые развиваются при температуре 20-30 °С и погибают при температуре выше 40-45 °С.

- Термофильные микроорганизмы - прежде всего плесени, которые развиваются при температуре 45-60 °С.

Качественный субстрат получают главным образом благодаря жизнедеятельности термофильных микроорганизмов. Микроорганизмы первых двух групп создают необходимые условия для жизнедеятельности микроорганизмов этой группы.

Доказано, что благоприятная ферментация в конском навозе протекает при достаточном доступе воздуха, а также при содержании в нем 1,6-2,4% общего азота (в расчете на сухое вещество) и 70% воды. Наличие в компостируемой массе свободного аммиака в начале процеcса благоприятствует ферментации, так как только в условиях щелочной среды (рН 8-8,5) синтезируются наиболее ценные для шампиньонов питательные вещества. Опытами доказано, что в процессе микробиологического компостирования никакое другое основание не может заменить аммониевое. Другим условием, необходимым для начала микробиологической ферментации, является температура в исходном материале, которая должна быть выше 5 °С.

В начале ферментации развиваются микроорганизмы, которые нуждаются в более низкой температуре питательной среды. Как следствие их деятельности, температура в субстрате повышается и тем самым их развитие подавляется, размножаются новые, более теплолюбивые микроорганизмы. Однако температура в субстрате может достигнуть предела, при котором микроорганизмы погибают и создаются условия для протекания химических процессов, преимущественно процессов обугливания.

Грибовод должен знать теорию процессов микробиологической ферментации. Лишь тогда он сможет производить высококачественный субстрат.

Субстрат - сложное вещество, связанное с жизнедеятельностью десятков микроорганизмов в органической среде, в различные сезоны, на открытых площадках или в закрытых помещениях; механизм этого процесса до конца еще не выяснен. Поэтому производители субстрата ориентируются на использование более стандартных по виду и по составу исходных материалов, стремятся механизировать и регулировать техническими средствами процессы, протекающие в компостируемой массе.

Считается, что ферментация лучше всего протекает при температуре 51-53 °С. Однако при такой температуре погибают не все вредные для шампиньона микроорганизмы. Применение же технического обогрева компостируемой массы не всегда способствует правильному течению микробиологической ферментации. Поэтому предпочтение отдается все еще классическим методам компостирования.

На практике из предварительно подготовленных материалов формируют правильной формы кучи - бурты субстрата, которые периодически перетряхивают вручную или с помощью перебивочной машины, чтобы в них проникал воздух или чтобы внести воду и различные добавки.

При современном производстве шампиньонов компостирование завершают в специальных камерах. Там сырой субстрат, прошедший микробиологическую ферментацию в буртах, подвергают дополнительной или завершающей контролируемой ферментации.

Сущность микробиологической ферментации

В объяснение механизма микробиологической ферментации в процессе компостирования внесли свой вклад многие специалисты. Известно, что микроорганизмы в субстрате используют углеводные компоненты конского навоза как источник энергии для усвоения азотистых и других веществ, необходимых для создания биомассы. Данные исследований свидетельствуют, что в исходном материале необходимо иметь определенное соотношение между углеродом и азотом, но не меньшее значение имеет и качественный состав этих веществ. Например, бактерии, с деятельности которых начинается процесс компостирования, используют растворимые сахара и пектины, а гемицеллюлоза и целлюлоза для них недоступны. Эти вещества усваиваются термофильными актиномицетами и плесенями. Считают, что в исходном материале должно быть достаточное количество легкодоступных углеродных соединений, а соотношение углерода и азота должно быть примерно 20:1. Путем добавления отходов сахарного производства в процессе компостирования можно уменьшить потери углерода и азота в компостируемом материале, но при этом необходимо правильно определить, в какой момент и в каких дозах внести эту добавку.

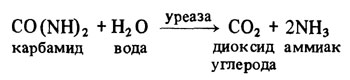

На следующем примере можно показать, как бактерии используют легкорастворимые сахара в качестве источника энергии, необходимого для усвоения неорганического азота. При расщеплении ферментами солей аммония, нитратов и карбамида образуется аммиак. Например, уреаза расщепляет карбамид по следующей схеме:

Уреаза расщепляет карбамид

В дальнейшем аммиак используется микроорганизмами для поддержания своей жизнедеятельности.

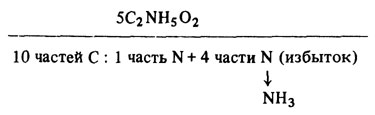

Избыток растворимых сахаров в исходном материале нежелателен, так как в субстрате из-за недостаточной концентрации аммиака не может быть достигнута оптимальная щелочная реакция. Также нежелателен и дефицит в исходном материале углеводных энергетических источников, так как в этом случае микроорганизмы усваивают аминокислоты и белковые вещества. Обычно для поддержания своей жизнедеятельности микроорганизмы используют одну часть азота на каждые 10 частей углерода. Следовательно, если источником энергии служат белки и аминокислоты, то следует ожидать выделения в субстрате значительного количества аммиака. Например, в молекуле глицина (C2NH5O2) содержатся 2 части углерода и 1 часть азота. Следовательно, микроорганизмы из 5 молекул глицина могут получить 10 частей углерода и 1 часть азота. Оставшиеся 4 части азота превращаются в аммиак, который не усваивается микроорганизмами.

В молекуле глицина (C2NH5O2) содержатся 2 части углерода и 1 часть азота

Таким образом можно получить "сильноаммиачный" субстрат, который при перебивках из-за выделения аммиака теряет значительную часть азота. Роль азота в микробиологической ферментации изучалась многими исследователями. Некоторые из них установили прямую связь между содержанием азота в субстрате и величиной урожая шампиньонов, другие констатировали одинаковый урожай при содержании азота в субстрате 1,6-2,7% в расчете на сухое вещество. В настоящее время существует мнение, что азот влияет прежде всего на процессы ферментации, т. е. на жизнедеятельность микроорганизмов, и в меньшей степени - на урожайность шампиньона.

В зависимости от условий компостирования исходный материал может содержать 1,6-2,5% общего азота в расчете на сухое вещество. При этом большое значение имеет и качественный состав азотистых веществ.

Экономии азота при компостировании, кроме добавки в субстрат растворимых сахаров, можно добиться путем подбора азотных добавок. Неорганический азот часто бывает дешевле органического, но он быстрее и легче расщепляется до аммиака. Высокая концентрация аммиака в компостном бурте иногда может затруднить жизнедеятельность микроорганизмов, тогда как добавки азота в органической форме обеспечивают постепенную отдачу этого азота в процессе ферментации. Такими медленнодействующими добавками являются только органические азотные добавки, а на практике болгарские грибоводы аналогичный эффект получают при комбинации карбамида, который легче выделяет аммиак, с аммиачной селитрой.

Свободный аммиак в субстрате можно сохранить ограниченной вентиляцией (большие штабеля), более частыми (механизированными) перебивками и др. Образование бикарбонатов в субстрате также ведет к уменьшению выделения аммиака. Специалисты особое внимание уделяют быстрому фиксированию свободного аммиака в субстрате в период термической обработки.

На рисунке 12 представлена схема микробиологической ферментации, при которой из исходных материалов получают готовый субстрат - селективный питательный субстрат для шампиньона. В начале компостирования развивается мезофильная микрофлора. Она вызывает расщепление карбамида и органических азотсодержащих веществ, используя углеводы и освобождая аммиак, но до тех пор, пока концентрация аммиака не достигнет токсичной для этой группы микроорганизмов. Температура в компостируемом материале постепенно повышается, что приводит к гибели мезофильной микрофлоры. Вместе с тем создаются условия для развития термофильных микроорганизмов. Они используют образовавшийся аммиак, органические добавки, погибшие микроорганизмы, а также продукты промежуточного обмена веществ (остатки полисахаридов) и снова синтезируют микробиологический белок. При этом выделяется аммиак, который или теряется, или вновь ассимилируется микроорганизмами. Для жизнедеятельности микрофлоры необходимо много углеводов, значительная часть которых теряется в виде СO2, а вторая часть ассимилируется микроорганизмами. В конце процесса компостирования количество пентозанов и клетчатки заметно снижается, а количество лигнина увеличивается. В период компостирования уменьшается количество растворимого азота и увеличивается доля нерастворимого азота, который входит в состав биомассы субстрата и в лигнино-гумусный комплекс.

Рис. 12. Схема микробиологической ферментации субстрата (по Герритсу)

В то же время количество золы в субстрате остается постоянным, но ее относительное содержание увеличивается из-за уменьшения содержания органического вещества, израсходованного микроорганизмами для поддержания своей жизнедеятельности.

Соломины в субстрате, рассматриваемые под электронным микроскопом, в конце компостирования теряют свой блеск и покрываются аморфным слоем, который состоит из погибших микроорганизмов и продуктов их жизнедеятельности. Это аморфное вещество вместе с лигнином голландский миколог Геритс назвал лигнино-гумусным комплексом, обогащенным азотом (Gerrits et all, 1968). Он не растворяется в кислоте и содержит большое количество органического азота, а также около 40% сахаров, 12% белка и 4% фенольных соединений. Доказательством, что биомасса субстрата (совокупность живых и мертвых микроорганизмов) является основным источником питания шампиньонов, служит то, что около 50 % этой компостной фракции расходуется в первые 28 дней после посева мицелия (Fermor and Wood, 1982). Биомасса субстрата содержит необходимые для питания мицелия органические и неорганические вещества, а также воду. С помощью своих ферментов шампиньон разлагает бактерии и термофильные грибы и использует их для питания.

Таким образом, компостирование следует прекратить в та время, когда субстрат наиболее богат питательными веществами для шампиньона. В противном случае ферментация может постепенно привести к полному превращению органического вещества в СO2, Н2O, NH3 и минеральные соли, и вместо субстрата получим перегнивший навоз.

С помощью этих теоретических основ грибовод лучше разберется в сущности микробиологической ферментации и сможет приготовить из различных исходных материалов высококачественный субстрат.

Подготовка исходных материалов для субстрата

Предварительная подготовка исходных материалов. Подготовка смеси из исходных материалов, которые будут затем подвергнуты компостированию, называется предварительной подготовкой исходных материалов. Этот процесс проводят на открытой бетонированной площадке, под навесом или в закрытом помещении ангарного типа. Площадка или пол должны иметь уклон до 0,5 %, емкости для сбора жижи, т. е. жидкости, которая будет вытекать из штабеля при ее увлажнении. Потери навозной жижи из штабеля нежелательны. Нежелательной является также задержка навозной жижи в емкости, так как в ней начинают протекать вредные анаэробные процессы.

Рис. 13. Фронтальный тракторный погрузчик

Если используют однородный исходный материал, например среднесоломистый конский навоз с незначительными добавками, то бурт можно приготовить на небольшой площади (1,5 м2 на 1 т навоза). Для увлажнения можно использовать опрыскиватель. Ферментация этим способом требует проведения нескольких перебивок материала, которые в крупном масштабе выполняются только механизированным способом с помощью экскаватора или тракторного погрузчика (рис. 13, 14 и 15).

Рис. 14. Электропогрузчик с приспособлением для перемещения субстрата на площадке для компостирования

Рис. 15. Трактор с навесными фронтальными вилами

При приготовлении синтетического или полусинтетического субстрата обычно формируют плоские кучи (рис. 16). При этом исходные материалы, включая органические азотные добавки, вносят последовательно, укладывая солому послойно и увлажняя ее. Навозную жижу, которая вытекает из бурта (обычно в значительных количествах), необходимо собирать в подземный резервуар для повторного использования, и это еще раз доказывает, что необходима бетонированная площадка или закрытое сооружение ангарного типа.

Рис. 16. Формирование кучи соломы фронтальным тракторным погрузчиком на открытой площадке для компостирования

Солому или сильносоломистую смесь из исходных материалов можно увлажнять и в специальном неглубоком бассейне. Допускается трамбовка соломы в бассейне трактором для того, чтобы расплющить грубые соломины и увеличить их водоудерживающую способность. Увлажненный материал выгружают из бассейна после того, как он впитал определенное количество воды, и сразу же заменяют его следующей партией соломы (рис. 17). Однако этот метод непригоден для увлажнения тяжелого конского навоза, а также навоза с короткой и мягкой соломой.

Рис. 17. Бассейн для увлажнения соломы, расположенный в закрытом ангаре (г. Скерневице, ПНР)

Плоская куча обычно имеет высоту 50-60 см, но в зимних условиях, чтобы избежать промерзания материала, высота может достигать и 1 м. Следовательно, на 1 м2 площадки можно подготовить 200-500 кг исходного материала (готового, увлажненного). После одного или нескольких перемешиваний смесь становится однородной и ее можно подвергать микробиологической ферментации. Соломины становятся более мягкими, а водоудерживающая способность исходного материала увеличивается. Последними в смесь добавляют минеральные азотные добавки - обычно непосредственно перед компостированием. Так как современные заводы производят гранулированные и стабилизированные азотные удобрения, то их добавляют в сухом состоянии, распределяя равномерно, после чего бурт поливают водой.

Ферментация продолжается 7-14 дней в зависимости от принятой схемы компостирования. Очень часто в своих производственных графиках специалисты указывают время, необходимое для предварительной подготовки материалов, со знаком "минус".

Дозировка азотных добавок. В таблице 3 приведены данные о содержании общего азота в некоторых материалах, используемых для приготовления шампиньонного субстрата. Современные грибоводы уже не знают таких понятий, как "богатый" и "тяжелый" навоз, полученный от лошадей, которых обильно кормили сеном и зерновым фуражом (зерно овса и ячменя), содержащий более 1,6% общего азота в расчете на сухое вещество. В настоящее время конский навоз почти во всех странах производится сильносоломистым, т. е. "легким", слабо пропитанным мочой, содержание азота в нем составляет 1-1,2 %. Такой навоз невозможно подвергнуть компостированию прежним методом или с минимальным количеством азотных добавок. Получаемый конский навоз обязательно следует обогащать органическими и неорганическими азотными добавками еще до его компостирования.

| Материал | Вода | Сухое вещество | Общий азот, % от сухого вещества |

|---|---|---|---|

| Навоз от верховых лошадей, среднесоломистый, свежий | 40-60 | 40-60 | 1,3-1,5 |

| Навоз от верховых лошадей, сильносоломистый, свежий | 30-45 | 55-70 | 1,2-1,3 |

| Навоз от верховых лошадей, слабосоломистый, свежий | 60-70 | 30-40 | 1,5-1,7 |

| Навоз от рабочих лошадей, среднесоломистый, свежий | 40-60 | 40-60 | 1,1-1,2 |

| Навоз от рабочих лошадей, сильносоломистый, свежий | 30-45 | 55-70 | 1,0 |

| Навоз от верховых лошадей, сильносоломистый, высушенный | 20-30 | 70-80 | 1,2 |

| Навоз от лошадей, содержащихся в горах (скармливали сено и овес) | 60-80 | 20-40 | 1,7-1,9 |

| Солома пшеничная, ржаная или рисовая | 12-15 | 85-88 | 0,4-0,6 |

| Сухие листья и стебли кукурузы на посев | 12-20 | 80-88 | 1,2 |

| Сухие стержни кукурузных початков | 12-15 | 85-88 | 0,5 |

| Стебли льна (отходы) | 12-15 | 85-88 | 1,2 |

| Помет от кур-несушек, содержащихся без подстилки, свежий | 50-70 | 30-50 | 4,0-5,0 |

| Помет бройлеров, содержащихся на подстилке из половы или древесных опилок | 30-35 | 65-70 | 2,5-4,5 |

| Шрот хлопчатниковый | 12-15 | 85-88 | 7,0 |

| Ростки солода | 12-15 | 85-88 | 4,0 |

| Триерные отходы от зерна | - | - | 1,5-2,0 |

| Аммиачная селитра | - | - | 30,0 |

| Карбамид | - | - | 46,0 |

Примечание. Начинающие специалисты или грибоводы допускают меньшую ошибку, если определяют содержание азота и влаги в грубых исходных материалах по этой таблице, чем при отборе средней пробы для химического анализа. Содержание азота в аммиачной селитре указывается предприятием-изготовителем на упаковке.

Как дефицит общего азота в исходном материале, так и его избыток в смеси исходных материалов могут привести к некоторым нежелательным последствиям. Например, при содержании общего азота 2,5-3 %, преимущественно органического (куриный помет, жмыхи, шроты), компостирование протекает интенсивно и продолжительное время. В буртах повышается температура (выше 75 °С) и непрерывно выделяется аммиак (процесс аммонификации преобладает над процессом синтезирования белковых веществ). В зонах бурта, имеющих высокую температуру, происходит карбонизация углеродсодержащих соединений. Потери сухого вещества увеличиваются и могут превысить 60%, при этом субстрат сильно уменьшается в объеме.

Если увеличены дозы минеральных азотных добавок, то концентрация водного раствора в массе может повыситься до такой степени, что будет сдерживать развитие микрофлоры и нарушит желаемый микробиологический процесс. В другом случае, особенно если внесено большое количество карбамида, воздух и водный раствор компостируемой массы могут насытиться аммиаком настолько, что вообще прекратится процесс ферментации. В насыщенном аммиаком субстрате температура не превышает 40-50 °С, в результате чего в конце компостирования субстрат приобретает неприятный резкий запах перца, а в шампиньоннице развиваются желто-зеленые плесени. Урожай в этом случае (если он вообще бывает) значительно снижается. Опыт болгарских грибоводов показывает, что к среднесоломистому конскому навозу можно добавить куриный помет вместе с подстилкой в количестве 20 % в расчете на сухое вещество, не ухудшая его структуры. Недостаток общего азота в исходном материале лучше всего компенсируется добавлением карбамида (не более 4 кг/т сухого вещества). В противном случае значительно повышается концентрация аммиака. Высокая концентрация аммиака возле компостного бурта создает антисанитарные условия для людей во время перебивки бурта вручную. Не следует пренебрегать и потерями азота вследствие выделения аммиака в воздух.

Количество общего азота в исходной смеси можно увеличить с 1,5 до 2% добавлением сульфата аммония или аммиачной селитры. Отмеченный во многих литературных источниках факт, что мицелий шампиньона не усваивает нитратный азот, не должен смущать грибовода. Азотными добавками, вносимыми в начале компостирования, "подкармливается" не шампиньонный мицелий, а микроорганизмы, принимающие участие в процессе компостирования. Многолетний опыт болгарских грибоводов доказывает, что аммиачная селитра является хорошей минеральной азотной добавкой.

При комбинированном применении аммиачной селитры с быстро расщепляющимся карбамидом потребности микроорганизмов в минеральном азоте, необходимом для их развития, удовлетворяются в течение длительного периода. Для определения количества вносимых в субстрат азотных добавок целесообразно пользоваться готовой таблицей о содержании азота в отдельных материалах (см. табл. 3). Грибовод может также отправить среднюю пробу субстрата в агрохимическую лабораторию и получить результат анализа. Но при использовании грубых материалов все же рекомендуется пользоваться таблицей, так как при отборе средней пробы для анализа часто допускаются серьезные ошибки.

Отбор средней пробы для анализа. Отбор пробы из навоза, особенно сильносоломистого, требует большого внимания. В 5-6 местах навозного бурта отбирают вилами большие количества навоза и на чистой площадке или полимерной пленке укладывают круглой кучей. Эту большую пробу измельчают и хорошо перемешивают вилами и руками, для того чтобы массу выровнять по составу. Затем кучу делят по радиусу на 4 равные части. Берут одну часть (т. е. 1/4) пробы, которую снова укладывают в кучу, манипуляцию повторяют до тех пор, пока не получат среднюю пробу массой около 1 кг. Все это делают быстро, чтобы не изменилась влажность материала. Среднюю пробу кладут в мешочек из полимерной пленки, завязывают его и направляют в лабораторию с сопроводительным письмом, в котором указывают дату, вид материала, откуда он получен и на какие виды анализа направлен. Например, 25.08.1984 г., конский навоз с ипподрома в селе (или городе)... на анализ влажности и содержания общего азота, в процентах на сухое вещество. Указывается также точный адрес отправителя.

В лаборатории влагосодержание навоза определяют путем высушивания небольшой пробы, полученной также методом разделения средней пробы на четыре части, при температуре 105 °С. Содержание общего азота определяют по методу Кьельдаля. Это более точный метод определения содержания азота в сыром материале, так как в процессе сушки образца теряется то количество азота, которое находится в летучей форме. Несмотря на указанное преимущество, этот метод применяется на практике довольно редко.

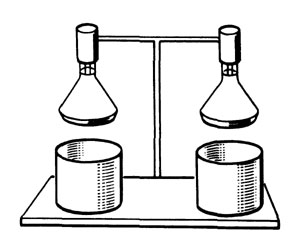

Определение содержания влаги под лампами накаливания. Любой грибовод может использовать простой метод определения влажности грубых материалов, разработанный в Голландии на опытной станции по грибоводству (Федер, 1974). В этих целях используют амальгамированную со стороны цоколя электрическую лампу накаливания (250 Вт при напряжении сети 220 В). Подготавливают также жестяную консервную банку диаметром и высотой около 15 см. Лампу монтируют на стойке на расстоянии 5-6 см от верхней грани банки (рис. 18).

Рис. 18. Приспособление для сушки проб субстрата лампами накаливания (по Федору)

Банку предварительно просушивают под лампой (в течение 15-20 мин). За это время образец массой 1 кг измельчают, тщательно перемешивают и делением на четыре части доводят образец до 20 г. Высушенную банку взвешивают на весах и записывают ее массу. Затем в банку помещают образец массой 20 г и сушат его под лампой. Сушка продолжается около 3 ч, после чего банку вместе с образцом взвешивают и записывают массу. Сушка продолжается еще 15 мин, и образец снова взвешивают. Если масса не изменяется, то сушку прекращают. Если масса снизилась, то образец сушат еще 15 мин и снова взвешивают и таким образом продолжают сушку до достижения постоянной массы. Из постоянной массы вычитают массу банки и получают массу абсолютно сухого образца. Содержание воды в образце определяют вычитанием из 20 г массы сухого образца.

Расчет содержания влаги и сухого вещества (в процентах) показан на следующем примере:

Влажный образец - 20 г. Постоянная масса после сушки - 8 г, т. е. 8 г сухого вещества. Разница между массой влажного образца и постоянной массой после сушки равна 12 г, т. е. 12 г составляет вода. Содержание сухого вещества - (8 г × 100)/20 = 40 %. Содержание воды - (12 г × 100)/20 = 60 %. Вывод: в 1 т конского навоза содержится 400 кг сухого вещества и 600 кг воды.

Пример расчета азотных добавок. Грибовод имеет в распоряжении партию среднесоломистого конского навоза, который содержит 50% воды и 1,2% общего азота в расчете на сухое вещество. Кроме того, имеется бройлерный помет, содержащий 30% воды и 2,5 % общего азота, аммиачная селитра (30 % азота) и карбамид (46 % азота).

Исходный материал должен содержать 2 % общего азота.

Задача решается с помощью уравнения.

1. Прежде всего составляется уравнение для определения сухого вещества, которое содержится в 1 т конского навоза:

100 кг конского навоза содержат 40 кг сухого вещества 1000 кг конского навоза - х сухого вещества x = (1000 × 40)/100 = 400 кг сухого вещества.

Следовательно, в 1 т конского навоза содержится 400 кг сухого вещества.

2. После этого составляют уравнение для определения содержания общего азота в 1 т конского навоза, т. е. в 400 кг сухого вещества:

100 кг сухого конского навоза содержат 1,2 % (кг) азота 400 кг сухого конского навоза - х % (кг) азота х = (400 × 1,2)/100 = 4,8 кг азота.

Следовательно, в 1 т конского навоза или в 400 кг сухого вещества, полученного из этого количества, содержится 4,8 кг азота.

3. Для того чтобы рассчитать потребность в азоте и достичь в конском навозе содержания азота 2 % в расчете на сухое вещество, необходимо составить два уравнения:

а) 1,2 % азота - 4,8 кг азота

0,8 % азота - х кг азота

х = (0,8 × 4,8)/3,2 = 3,2 кг азота;

б) 1,2 % азота - 4,8 кг азота

2 % азота - х кг азота

х = (2 × 4,8)/1,2 = 8 кг азота

8 - 4,8 = 3,2 кг азота.

Следовательно, к 1 т конского навоза или к 400 кг сухого вещества, полученного из него, следует добавлять 3,2 кг общего азота. Это количество можно получить, например, из 182,9 кг бройлерного помета, в котором содержится 30 % воды и 2,5 % общего азота:

2,5 кг азота - 100 кг сухого бройлерного помета 3,2 кг азота - х кг сухого бройлерного помета х = (3,2 × 100)/2,5 = 128 кг сухого бройлерного помета.

Однако к этим 128 кг сухого бройлерного помета следует прибавить и содержание воды, которое составляет 30 %, а именно:

70 кг сухого бройлерного помета - 100 кг влажного бройлерного помета 128 кг сухого бройлерного помета - х кг влажного бройлерного помета х = (128 × 100)/70 = 182,9 кг влажного бройлерного помета.

Такое количество (24%) бройлерного помета в смеси с конским мелкосоломистым навозом может ухудшить его структуру. Поэтому лучше было бы немного снизить долю куриного помета, а недостаток азота восполнить минеральными добавками - карбамидом, аммиачной селитрой или комбинацией двух видов минеральных удобрений.

Те же 3,2 кг общего азота можно получить из 6,96 кг карбамида или из 10,67 кг аммиачной селитры согласно следующим уравнениям:

46 кг (%) общего азота - 100 кг карбамида 3,2 кг (%) общего азота - х кг карбамида х = (3,2 × 100)/46 = 6,96 кг карбамида

или

30 кг (%) общего азота - 100 кг аммиачной селитры 3,2 кг (%) общего азота - х кг аммиачной селитры х = (3,2 × 100)/30 = 10,67 кг аммиачной селитры.

Однако если иметь в виду, что к 1000 кг сухого вещества исходного материала нельзя добавлять более 4 кг карбамида, то ясно, что при использовании свежего конского навоза, который содержит только 400 кг сухого вещества, нельзя получить необходимое количество общего азота. То же самое относится и к аммиачной селитре, так как она сильно повышает концентрацию водного раствора навоза. Грибоводу ничего другого не остается, как применять все три азотные добавки.

Количество бройлерного помета в общей смеси снижается до 20%:

400 кг сухого конского навоза - 80 % х кг сухого бройлерного помета - 20 % х = (400 × 20)/80 = 100 кг сухого бройлерного помета.

Сухое вещество бройлерного помета пересчитывается на массу влажного помета:

100 кг сухого бройлерного помета - 70 % х кг влажного бройлерного помета - 100 % x = (100 * 100)/70 = 142,9 кг влажного бройлерного помета.

| Материал | Масса сырого материала, кг |

Состав | ||||

| вода, % | сухое вещество | общий азот в расчете на сухое вещество |

||||

| % | кг | % | кг | |||

| Конский навоз среднесоломистый | 1000,0 | 60 | 40 | 400,0 | 1,2 | 4,80 |

| Бройлерный помет | 146,0 | 30 | 70 | 100,0 | 2,5 | 2,50 |

| Карбамид | 2,00 | - | 100 | 2,0 | 46,0 | 0,92 |

| Аммиачная селитра | 7,00 | - | 100 | 7,0 | 30,0 | 2,10 |

| Всего | - | - | - | 509,9 | - | 10,32 |

| Содержание общего азота в смеси | - | - | - | - | 2,03 | - |

К общей массе сухого вещества, равной 500 кг, предусматривается добавление 2 кг карбамида с содержанием общего азота 0,92 кг, а недостаток общего азота в полученной смеси компенсируется добавлением 7 кг аммиачной селитры (табл. 4).

| Материал | Масса сырого материала, кг |

Состав | ||||

| вода, % | сухое вещество | общий азот в расчете на сухое вещество |

||||

| % | кг | % | кг | |||

| Конский навоз среднесоломистый | 1000 | 60 | 40 | 400,0 | 1,2 | 4,80 |

| Хлопчатниковый шрот | 25 | 15 | 85 | 21,25 | 7,0 | 1,49 |

| Карбамид | 2 | - | 100 | 2,00 | 46,0 | 0,92 |

| Аммиачная селитра | 5 | - | 100 | 5,00 | 30,0 | 1,5 |

| Всего | - | - | - | 428,5 | - | 8,71 |

| Содержание общего азота в смеси | - | - | - | - | 2,03 | - |

Такой же результат можно получить, если использовать хлопчатниковый шрот и солодовые ростки. В таблице 5 приведен рецепт субстрата с добавлением хлопчатникового шрота, карбамида и аммиачной селитры, а в таблице 6 - хлопчатникового шрота, солодовых ростков, карбамида и аммиачной селитры. Разумеется, возможны и другие комбинации. Выбор комбинации зависит в первую очередь от технологического фактора, т. е. от цели - получить высококачественный субстрат, и во вторую очередь - от экономического фактора. Если такой же урожай с единицы площади субстрата можно получить с помощью более дешевых добавок, то им следует отдать предпочтение.

| Материал | Масса сырого материала, кг |

Состав | ||||

| вода, % | сухое вещество | общий азот в расчете на сухое вещество |

||||

| % | кг | % | кг | |||

| Конский навоз среднесоломистый | 1000 | 60 | 40 | 400,0 | 1,2 | 4,80 |

| Хлопчатниковый шрот | 20 | 15 | 85 | 17,0 | 7,0 | 1,19 |

| Солодовые ростки | 10 | 15 | 85 | 8,5 | 4,0 | 0,34 |

| Карбамид | 1 | - | 100 | 1,0 | 46,0 | 0,46 |

| Аммиачная селитра | 7 | - | 100 | 7,0 | 30,0 | 2,10 |

| Всего | - | - | - | 433,5 | - | 8,89 |

| Содержание общего азота в смеси | - | - | - | - | 2,05 | - |

Первая фаза компостирования

Компостирование чаще всего подразделяют на две фазы - первую и вторую. Первую фазу компостирования проводят на открытых бетонных площадках, в полузакрытых или закрытых ангарах, а вторую - в специальных термических камерах.

День, когда из уложенного тонким слоем материала формируют бурт субстрата, считают нулевым, а саму укладку бурта называют формированием бурта.

Размеры буртов определяют исходя из того, чтобы приток свежего воздуха имел доступ во все их части. Ширина бурта компостируемой массы зависит от структуры исходного материала и может варьировать от 1,6 до 2,5, а высота - от 1,5 до 2 м. Параметры бурта зависят также от типа применяемой перебивочной машины. Чаще всего делают бурты шириной 1,6-1,8 м и высотой 1,6-1,8 м.

Боковые стенки бурта делают вертикальными и плотными, внутреннюю часть - рыхлой, а поверхность - горизонтальной. Только в бурте правильной формы можно получить максимально однородный субстрат. Эти требования лучше всего соблюдаются при перебивках буртов вручную. Однако некоторые современные типы перебивочных машин оснащены приспособлением, с помощью которого стенки бурта уплотняются. Сила давления регулируется в зависимости от структуры и влажности компостируемой массы.

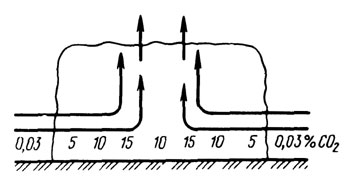

Длина бурта зависит от количества материала и от степени механизации при его перебивках - каждую перебивку следует заканчивать в течение рабочего дня. Перебивки проводят для улучшения аэрации, дополнительного увлажнения или внесения минеральных удобрений, а также гомогенизации компостируемой массы. В периоды между перебивками свежий воздух поступает в бурты благодаря конвекции, так называемому трубному эффекту. Нагретый и богатый СO2 воздух в навозном бурте стремится улетучиться вверх, а на его место поступает более холодный и свежий воздух, главным образом с боковых сторон у основания бурта (рис. 19). Поэтому более качественный субстрат получают в более холодное время года, когда разница температуры внутри бурта и наружного воздуха более значительна и вентиляция в бурте протекает интенсивнее.

Рис. 19. Эффект дымовой трубы в бурте (по Федеру)

В странах с жарким климатом, а также в летний период в странах с континентальным климатом не создается достаточно сильного трубного эффекта в буртах и поэтому образуются анаэробные ядра. Разумеется, и сильные морозы подавляют ферментацию, так как при усиленном газообмене охлаждаются внутренние зоны бурта, а внешние зоны могут и замерзать.

Для сохранения хорошего трубного эффекта в бурте его ширину уменьшают при каждой перебивке. Однако некоторые перебивочные машины имеют нерегулируемую (фиксированную) ширину, например 1,8 м. При работе с такими машинами рассчитывают главным образом на то, что с развитием ферментации часть материалов сгорает и уменьшается высота бурта, а отсюда снижается и прессующий эффект (давление массы) на нижние слои. Не рекомендуется ставить какие бы то ни было решетки или делать в бурте вертикальные отдушины, потому что они осложняют механическую перебивку и ухудшают однородность материала.

В крупных шампиньонных комплексах и предприятиях по производству субстрата основные операции полностью механизированы. Исходные материалы с площадки после смешивания и увлажнения подают в приемный бункер фронтальным тракторным погрузчиком. В некоторых случаях сначала формируют бурт и сразу после этого проводят его перебивку. Самые современные перебивочные машины спереди оснащены приемными бункерами, которые загружаются тракторным погрузчиком (рис. 20).

Рис. 20. Система машин для формирования компостного бурта: слева направо - фронтальный тракторный погрузчик; приемный бункер; перебивочная машина; в глубине - подготовленная смесь из исходных материалов для ферментации (г. Скерневице, ПНР)

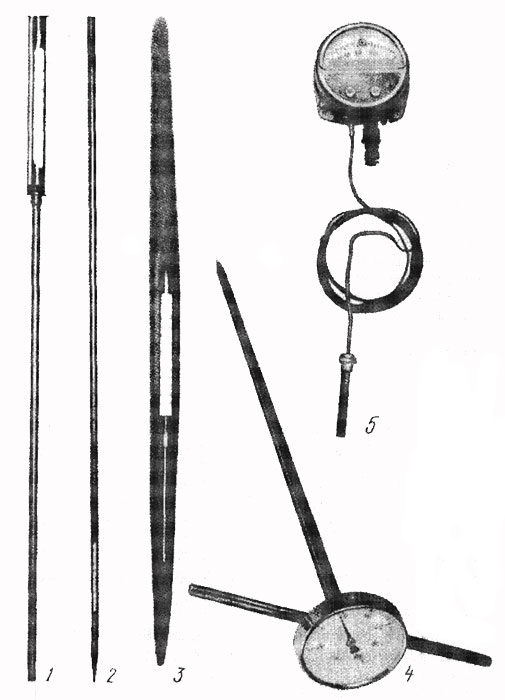

Повышение температуры компостируемой массы - основной показатель динамики процесса ферментации. Контроль за температурой в бурте удобнее осуществлять с помощью дистанционных термометров или термометров с металлическим корпусом длиной до 80 см, снабженных шкалой отсчета (рис. 21). Если нет таких термометров, то лучше всего использовать лабораторные, ртутные (для сушильных шкафов) и спиртовые термометры со шкалой до 110 °С. Так как стеклянные термометры при погружении внутрь бурта легко ломаются, то предварительно в бурте металлическим или деревянным прутом делают отверстия. Грибовод должен иметь в своем распоряжении несколько термометров. Он может их постоянно держать в бурте в различных местах: с боков, в середине и сверху примерно на глубине 50-60 см. Если температуру определяют одним термометром, то при каждом его погружении в бурт приходится ждать 5-10 мин, пока можно будет снять показания.

Рис. 21. Термометры для контроля температуры в буртах (можно использовать и в термических камерах): 1 - ртутный в металлическом корпусе; 2 - лабораторный ртутный, вмонтированный в латунную трубку; 3 - ртутный для сушилок, вмонтированный в деревянный стержень; 4 и 5 - биметаллические

Если применяют максимальный термометр, то, перед тем как поставить в бурт, его следует стряхнуть.

Атакованный "изнутри" микробиологической ферментацией компостный бурт подвержен влиянию и факторов внешней среды - низкой или высокой температуре, ветру или дождю. Поэтому в отдельных его частях создаются различные физические условия, и отсюда по-разному протекают микробиологические процессы.

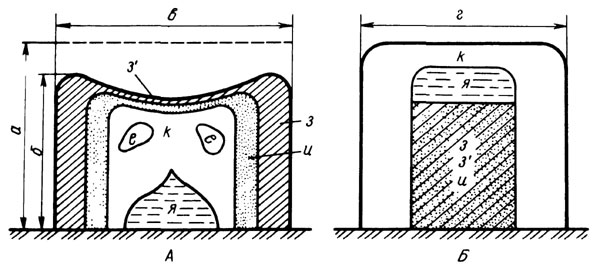

Зональность в компостном бурте. Если через несколько дней после формирования бурта (и после начала ферментации) сделать его поперечный разрез, то отчетливо будут видны обозначившиеся зоны. Явлению "зональности" в компостном бурте первым дал объяснение американский ученый Ламберт (Lambert and Davis, 1934).

Наружный слой по периферии бурта, особенно по его бокам, обычно бывает сухим, и в нем не создаются условия для развития микроорганизмов. По этой причине данная зона остается холодной. Непосредственно за наружным слоем создаются наиболее благоприятные условия для развития термофильных актиномицетов. Из-за сильной аэрации ферментация в этой зоне протекает быстро и материал почти "выгорает". Образуется сухой (влажность менее 50%), сильно побелевший слой, который называют "выгоревшей" зоной бурта. Такой материал становится "перекомпостированным" и бедным по содержанию питательных веществ.

В отличие от первых двух очень хорошо аэрированных зон, у основания штабеля после его формирования доступ воздуха обычно бывает недостаточен, а влажность высокая (выше 70 %). В этих условиях протекают процессы, близкие к маслянокислому брожению. Температура здесь не превышает 40-45 °С; образуется так называемое ядро (анаэробное ядро) с кислым запахом свиного навоза и с повышенным рН (от 8,5 до 9). Масса в нем имеет желтовато-зеленую окраску, и по составу она непригодна для выращивания шампиньона.

В середине, т. е. в центре компостного бурта, обычно создаются самые благоприятные условия для ферментации. В этой зоне имеется достаточное количество воздуха, оптимальная влажность, температура быстро повышается до 55-65 °С. Именно здесь размножаются термофильные микроорганизмы. Это так называемая коричневая компостная зона - "зона белого горения". Еще Ламберт (1934) установил, что если процесс компостирования в конском навозе протекает в таких условиях, то его можно сократить даже до 7 дней. В более широких буртах и при продолжительном компостировании отчетливо различали еще две компостные зоны - зоны перегрева, расположенные в верхних углах на разрезе бурта по его длине. В этих зонах температура часто достигает 72-82 °С. Так как повышение температуры в компостном бурте до 70 °С и выше является следствием химической реакции и может привести к карбонизации углеводов, то многие специалисты считают, что такая температура нежелательна (рис. 22).

Рис. 22. Зональность в компостном бурте: А - поперечный разрез старого бурта; Б - поперечный разрез нового бурта, в котором зоны старого бурта размещены соответствующим образом: з - сухая и холодная зона; з'- холодная и иногда мокрая зона; и - выгоревшая (побелевшая) зона; к - коричневая (наиболее благоприятная) зона; я - анаэробное (с запахом) ядро; е - выгоревшая зона (зона химических процессов); а - высота бурта непосредственно после его формирования; б - высота бурта перед очередной его перебивкой; в - ширина старого бурта; г - ширина нового бурта (немного меньше ширины старого бурта)

Однако высокая температура в течение первой фазы компостирования играет решающую роль в уничтожении ряда вредных для шампиньонов микроорганизмов, насекомых и нематод. Наши наблюдения свидетельствуют, что самый качественный субстрат получают из такого исходного материала, в котором в течение первых 7-10 дней первой фазы компостирования температура достигала выше 72 °С.

Через несколько дней после формирования компостного бурта условия в нем изменяются. Материал становится мягче, оседает, т. е. бурт становится приблизительно на 50 см ниже, в результате этого увеличивается плотность массы и снижается доступ кислорода в центр бурта (см. рис. 22). Из-за испарения воды в процессе ферментации снижается также влажность материала. В результате этого ухудшаются условия ферментации и возникает необходимость перебивки бурта.

Перебивки компостного бурта. В идеальном случае перебивки бурта проводят следующим способом: материал различных зон разрыхляют и хорошо проветривают для получения оптимальной его влажности (около 70 %), добавляют воду, а также вносят соответствующие минеральные добавки и снова формируют бурт; при этом зоны бурта размещают так: боковые части бурта делают из материала, который находился в коричневой зоне ("зоне белого горения") , сухие и перегоревшие зоны старого бурта укладывают в основание нового бурта, а анаэробное "ядро" помещают в наиболее благоприятную зону, т. е. в центр нового бурта, и завершают бурт материалом из старой коричневой зоны (см. рис. 22). Новый бурт формируют на 10-20 см уже старого для улучшения воздушного режима в нем.

В настоящее время такой "идеальной" перебивки компостного бурта можно добиться только вручную. Почти все известные перебивочные машины смешивают материал прежде всего в вертикальном и частично - в горизонтальном направлениях. В некоторых машинах регулируется ширина формирующих щитов, что позволяет устанавливать ширину нового бурта.

Продолжительность первой фазы компостирования и ритм компостирования зависят от условий производства и используемой технологии. Если грибовод не проводит термическую обработку субстрата, компостирование не подразделяется на две фазы и продолжается до тех пор, пока субстрат не освободится полностью от аммиака, т. е. до получения неактивного субстрата. В этом случае период компостирования продолжается в среднем 16-22 дня. При этом проводится 3-4 или 5 перебивок.

Неактивный субстрат, который получают в основном из качественного конского навоза, применяют и в некоторых современных шампиньонницах. В настоящее время чаще используют полуактивный субстрат, полученный в первой фазе компостирования (который подвергается дополнительной микробиологической ферментации) или во второй фазе компостирования в специальных термических камерах. Например, цифровая схема -7, -5, -3, 0, 6, 10, 13 представляет конкретный ритм компостирования. Она означает, что смешивание и увлажнение массы продолжаются 7 дней, 2 раза масса перемешивается (на 3-й и 5-й день); первая фаза компостирования составляет 14 дней, включая нулевой день; проводится 2 перебивки (на 6-й и 10-й день). При этом получают активный субстрат, т. е. сырой, который необходимо будет подвергнуть термической обработке.

В ритме компостирования можно не отмечать дни с минусом. Например, цифровая схема 0-6 - 10-13-16(17) означает, что предусматривается производство неактивного субстрата: период компостирования составляет 17 - 18 дней (включая день доставки), проводится 3 перебивки.

В условиях крупного производства шампиньонов процесс компостирования полностью механизирован. При компостировании с помощью машин нельзя использовать преимущества перебивки вручную, и в особенности смешивания компостных зон. Если такой субстрат не подвергается дополнительной перебивке вручную, то его нельзя использовать в примитивных шампиньонницах.

Технологии компостирования подразделяются на 2 группы в зависимости от продолжительности первой фазы. 1-я группа включает технологии для производства неактивного субстрата, который подвергают непродолжительной термической обработке; 2-я группа включает и технологии для производства активного субстрата, который подвергается сравнительно продолжительной термической обработке в контролируемых условиях.

Эти две группы представляют две типичные технологии: технологию приготовления 16-дневного субстрата, которую разработал датский миколог Расмуссен, и технологию приготовления 7-9-дневного субстрата Синдена и Хаузера. Обе технологии требуют соблюдения определенных условий (Расмуссен, 1963; Синден и Хаузер, 1954). Эти технологии разработаны при использовании высококачественного конского навоза. У грибоводов часто появляются причины, из-за которых они не в состоянии выполнить условия, перечисленные авторами, поэтому вынуждены отклониться от предписаний. Поэтому они не могут использовать преимуществ этих технологий. В широкой практике при использовании заменителей конского навоза чаще всего применяют технологию, включающую первую фазу компостирования - от 11 до 14 дней и последующую сравнительно продолжительную термическую обработку - от 7 до 14 дней.

В течение первой фазы компостирования в бурт можно вносить воду и органические или минеральные добавки.

Классическая добавка в субстрат при первой перебивке после формирования бурта - карбонат кальция (известняк). Он необходим как в процессе микробиологической ферментации, так и в период прорастания мицелия в субстрате. Кальций принимает участие в образовании буферных веществ, регулирующих оптимальную химическую реакцию в субстрате. Это особенно важно, если в исходный материал в качестве азотной добавки вносят сульфат аммония. Кальций нейтрализует кислотный остаток (анион сульфата). На 1 т сырого исходного материала добавляют около 20 кг карбоната кальция, или около 40 кг на 1 т сухого вещества. Если для приготовления субстрата используют высушенный конский навоз, в который добавлен гипс (сульфат кальция), то карбонат кальция не вносят. Известны рецепты приготовления субстрата без добавления карбоната кальция; вместо него используют сульфат кальция (гипс). В рецептах производства классического субстрата из конского навоза предусматривается добавление в конце компостирования, т. е. при последней перебивке, около 7 кг гранулированного двойного суперфосфата или 15 кг простого порошковидного суперфосфата в расчете на 1 т сырого исходного материала. Суперфосфат как фосфорно-кальциевая добавка способствует нейтрализации щелочной реакции субстрата, которая происходит под влиянием свободного аммиака. Кроме того, микроорганизмы получают необходимый для их жизнедеятельности фосфор. Если готовят синтетический субстрат с добавлением большого количества грубых целлюлозных материалов и минеральных азотных веществ, то суперфосфат вносят раньше, например во время второй перебивки. Однако, если к исходному материалу добавляют куриный помет, особенно в количестве 20 % и более в расчете на сухое вещество, можно уже не вносить фосфорные добавки, поскольку в курином помете содержится достаточное количество фосфора. При добавлении суперфосфата следует строго соблюдать дозирование, потому что излишек фосфора в питательном субстрате подавляет развитие мицелия.

Предостережение! Порошкообразный суперфосфат разъедает кожу и слизистую оболочку дыхательных путей человека. При компостировании вручную и работе с порошкообразным суперфосфатом необходимо соблюдать правила техники безопасности: рабочая одежда, очки, противопыльная маска из пористого материала для защиты дыхательных путей. В ветреную погоду нельзя разбрасывать суперфосфат против ветра.

Рис. 23. Несамоходная машина (США). Загружается фронтальным тракторным погрузчиком, который периодически передвигает ее вперед

Известно много рецептов приготовления шампиньонного субстрата без тех или иных минеральных добавок или вообще без них, но нет рецепта, в котором не предусматривалось бы внесение сульфата кальция - гипса. Обычно гипс добавляют в конце компостирования и этим достигают несколько целей. Прежде всего он обладает свойством связывать компостные коллоиды, благодаря которым создается более рыхлая структура материала, улучшается аэрация и повышается его водоудерживающая способность. Кроме того, гипс позволяет избежать получения "клейкого" субстрата и быстрее нейтрализовать сильнощелочную реакцию "зеленого", т. е. несозревшего, субстрата. Как соединение кальция, гипс может заменить известняк, но известняк не может заменить гипс. Благодаря перечисленным качествам гипс играет решающую роль в сокращении периода компостирования, уменьшении потерь сухого вещества и повышении урожая шампиньона. Гипс добавляют чаще всего в начале первой фазы компостирования - при первой перебивке или даже в день формирования первого бурта.

Рис. 24. Самоходная перебивочная машина с планчатым транспортером (по Энгелеру)

Замещение известняка имеет и другую практическую цель - уменьшить общее содержание кальция в субстрате, чтобы можно "истощенный" субстрат использовать для удобрения большинства сельскохозяйственных культур. Известно, что многие цветочные и овощные культуры не переносят известковых почв.

Рис. 25. Самоходная перебивочная машина с барабаном и транспортером, который подает субстрат на высоко расположенный сзади измельчающий битер (по Тилоту)

При добавлении всех минеральных добавок следует обязательно соблюдать правило: равномерно смешивать добавки с массой субстрата.

Рис. 26. Перебивочная машина с фронтальным барабаном без промежуточного транспортера (по Куку)

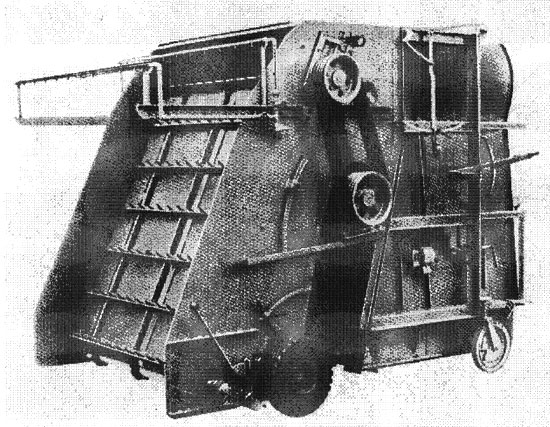

Механизация процессов при компостировании. Машины для перебивки субстрата по своему устройству в принципе похожи друг на друга. В современных машинах в передней части имеется механизм для самозагрузки в виде ленточного транспортера с зубьями или большого зубчатого барабана, а также скреперного устройства для перемещения массы нижнего тонкого слоя старого бурта. Некоторые машины более старых моделей оснащены экскаватором, расположенным в передней части, или загружаются с помощью передвижного транспортера; многие из перебивочных машин оснащены ленточным транспортером, который принимает материал и подает его в перемешивающий механизм; другие снабжены более простым устройством - принимающим барабаном, который перебрасывает материал к системе битеров и после перемешивания масса подается в формирующий бункер. Все машины оснащены системой для увлажнения массы субстрата.

Рис. 27. Открытая площадка для компостирования (г. Таргон, Франция)

Несмотря на то что большинство машин сильно измельчают субстрат и ухудшают его структуру, а также не обеспечивают хорошего перемешивания зон бурта, они имеют свои преимущества. Прежде всего при их использовании человек освобождается от наиболее тяжелой и грязной работы - компостирования. Кроме того, повышается производительность труда (200-240 т субстрата в час). Машины заменяют сотни людей; их рабочую скорость можно регулировать - она зависит прежде всего от количества добавляемой при перебивке воды, а также и от качества субстрата - тяжелый субстрат перебивается медленнее, а легкий - быстрее. Кроме того, перебивочные машины используются и для транспортировки субстрата (рис. 23-28).

Рис. 28. Крытая площадка для компостирования в с. Красен Русенского округа. Справа - термические камеры

Рис. 29. Высококлиренсное шасси для внесения минеральных добавок на поверхность компостных буртов (Голландия)

На предприятиях, где обрабатывают одновременно сотни и даже тысячи тонн субстрата, применяются и другие виды машин: самоходная машина для формирования компостного бурта, фронтальный тракторный погрузчик, высококлиренсное шасси с бункером, различные транспортерные ленты и другие (рис. 29).

Рис. 30. Машина с барабаном для перебивки субстрата

Рис. 31. Ленточный транспортер для перебивки субстрата при ручной загрузке (по Текла)

Грибовод не имеет возможности использовать высокопроизводительные машины для компостирования - фронтальный тракторный погрузчик, перебивочные машины, тракторы с высоким клиренсом и другие, но он может использовать небольшие машины простого устройства, которые облегчают тяжелый физический труд. Можно использовать небольшую машину для перебивки субстрата (рис. 30) или машину с транспортером, которая перемешивает, увлажняет и переносит массу субстрата из старого бурта в новый (рис. 31).

Вторая фаза компостирования

Понятие "вторая фаза компостирования" было введено Синденом и Хаузером, которые разработали короткий способ компостирования, и оно означает завершение процесса компостирования в контролируемых условиях (Синден и Хаузер, 1950, 1954). В современном грибоводстве вторая фаза компостирования уже применялась при всех методах компостирования и по своему содержанию соответствует термической или тепловой обработке субстрата в контролируемых условиях.

Метод термической обработки субстрата в контролируемых условиях является одним из достижений научно-технического прогресса в грибоводстве. Термическая обработка субстрата - основной технологический процесс, который характеризует производство шампиньонов.

Классические методы. Классические методы проведения второй фазы компостирования предусматривают загрузку субстрата тонкими (20-30 см) слоями на стеллажи или в ящики, т. е. из расчета не более 100 кг субстрата на 1 м2. В зависимости от системы производства термическую обработку можно проводить непосредственно в производственных помещениях (стеллажных шампиньонницах) или в специально построенных камерах. Каждое помещение, предназначенное для термической обработки субстрата, должно отвечать следующим требованиям:

- стены, потолок и даже пол должны быть паронепроницаемыми и с хорошей теплоизоляцией - коэффициент теплопередачи (К) должен быть менее 0,5;

- паровая установка должна обеспечивать помещение паром под давлением 0,2 МПа (2 атм) ;

- система кондиционирования должна обеспечивать надлежащий микроклимат в помещении; не допускается разница в температуре субстрата более 2 °С в самых нижних и самых верхних ярусах стеллажей или ящиков в камере;

- свежий воздух должен очищаться через фильтр тонкой очистки (2 мкм);

- контроль и управление физическими факторами в термических камерах должны быть автоматическими.

Наибольшее значение имеют два метода термической обработки субстрата в тонких слоях, разработанные для субстрата из соломистого конского навоза:

- Короткая термическая обработка, или пастеризация неактивного субстрата. Путем подачи пара в помещение субстрат искусственно разогревается до температуры пастеризации 58-60 °С.

- Термическая обработка субстрата путем микробиологического саморазогрева полуактивного субстрата.

Используя заменители конского навоза и применяя для компостирования современные машины, без достаточных знаний нельзя приготовить качественный неактивный субстрат. Поэтому метод короткой термической обработки применяется все реже и грибоводы предпочитают использовать метод термической обработки активного субстрата. При этом методе субстрат из конского навоза после 1-й фазы компостирования в течение 7-9 дней все еще сохраняет активность и содержит газообразный аммиак. Субстрат содержит и большое количество растворимых сахаров. При нагревании субстрата до температуры 45-60 °С путем саморазогрева и дополнительной подачи пара создаются оптимальные условия для развития термофильных микроорганизмов, особенно актиномицетов. Эти организмы нуждаются в значительном количестве воздуха, содержащего 15-20% кислорода, и в этих условиях, используя растворимые сахара как источник энергии, они превращают свободный аммиак в белковые вещества своих клеток. Термическая обработка завершается, когда химическая реакция субстрата становится почти нейтральной.

Активный субстрат легко самосогревается. Вначале термическая обработка протекает без подачи дополнительного тепла в помещение, поэтому температура воздуха остается более низкой по сравнению с температурой в грядах. В этом случае значительная часть вредителей (мухи, клещи, подуры) поднимаются в верхний слой субстрата. Чтобы достигнуть полной пастеризации субстрата, в конце термической обработки пускают пар и температуру воздуха в помещении за несколько часов повышают до 58-62 °С.

Следовательно, воздух - главный фактор, с помощью которого поддерживается равномерный режим в камере. Он регулирует температуру и влажность в камере. Кроме того, вместе с ним поступает необходимый кислород и удаляется углекислый газ. В обычных условиях термическая обработка по Синдеру и Хаузеру завершается за 2-3 дня.

Исследования показали, что в течение первых 2-3 дней, когда микрофлора особенно активна, каждый килограмм субстрата в камере выделяет за 1 ч около 17 кДж (4 ккал) теплоты и 1500 мг СO2. Если вторая фаза продолжается 5 дней, то масса субстрата уменьшается на 20-24%. Так, если субстрат в начале компостирования весил 100 т, то в конце второй фазы - 75-78 т. Эти потери массы вызваны прежде всего испарением воды (20-24 т) и потреблением бактериями органического вещества (около 1,5-2,5 т). В результате испарения воды субстрат теряет 46-54 млн кДж (11-13 млн ккал) теплоты, выделенной в процессе обмена веществ.

Потребность 1 т субстрата в свежем воздухе в термической камере составляет 50-60 м3/ч. Большую роль играет также влажность воздуха.

Широкое разнообразие условий производства - различные исходные материалы, время года, климатические условия региона, степень механизации, качество технических сооружений и технической оснащенности шампиньонницы - не всегда позволяет точно соблюдать технологию компостирования. Так, при применении короткого метода компостирования часто первая фаза компостирования продолжается 12 дней вместо 7-9, а термическая обработка - от 7 до 10 вместо 2-3 дней. Такие изменения исключают ранее отмеченные преимущества этого метода компостирования.

Таким образом, вторую фазу компостирования нельзя рассматривать лишь как техническое мероприятие. Напротив, требуется большое понимание микробиологического процесса компостирования и творческий подход при его применении. Термическая обработка является последней возможностью грибовода частично исправить некоторые ошибки, допущенные в течение первой фазы компостирования, но большие ошибки исправить уже нельзя.

Термическая обработка субстрата в массе. В последние годы на практике применяется новый метод термической обработки субстрата, известный как термическая обработка насыпью или в "массе" (Деркс, 1973; Федер, 1976). Этот метод весьма рационален и находит широкое применение, в том числе и в Болгарии.

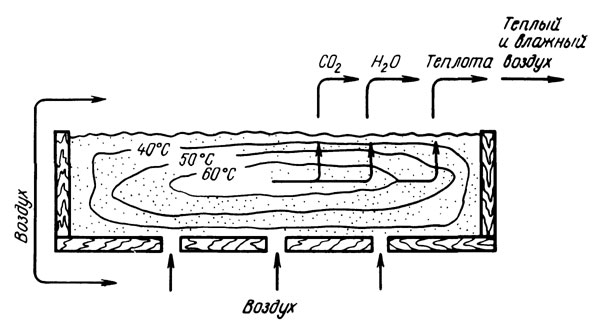

Данный метод коренным образом отличается от метода термической обработки субстрата с укладкой тонким слоем (в гряды). При термической обработке ферментация протекает неравномерно, поскольку в слоях субстрата, хотя и тонких, образуются зоны, различающиеся по температуре, влажности и содержанию газов (рис. 32).

Рис. 32. Зональность в слоях субстрата (ящики или стеллаж) в период термической обработки (по Федеру)

Метод термической обработки субстрата в массе основывается на том, что воздух равномерно пронизывает массу субстрата и таким образом выполняет функцию регулятора тепла и газообмена в субстрате. С этой целью в помещении делают решетчатый пол. На решетку равномерно загружают субстрат. Специальной вентиляционной установкой кондиционированный воздух нагнетается равномерно в массу субстрата, что в более полной степени обеспечивает проведение технологического режима. В Болгарии термическая обработка субстрата осуществляется только по этому методу. Он подробно рассмотрен в следующих главах книги.

|

ПОИСК:

|

© GRIBOCHEK.SU, 2001-2019

При использовании материалов проекта активная ссылка обязательна:

http://gribochek.su/ 'Библиотека о грибах'

При использовании материалов проекта активная ссылка обязательна:

http://gribochek.su/ 'Библиотека о грибах'